При выборе подшипников необходимо уделить особое внимание дорожкам внутреннего кольца. Эти поверхности определяют не только надежность работы подшипника, но и его срок службы. Неправильные параметры дорожек могут привести к снижению прочности и увеличению шумов в механизме. Рекомендуется внимательно анализировать радиус кривизны дорожки, который должен соответствовать радиусу роликов для обеспечения равномерного распределения нагрузки.

Материалы, из которых изготавливаются дорожки, также играют ключевую роль. Сталь, легированная хромом или никелем, позволяет добиться высокой износостойкости и коррозионной устойчивости. Для более специализированных условий эксплуатации стоит рассмотреть использование керамических подшипников, которые обеспечивают еще большую долговечность. Проверьте наличие соответствующих сертификатов, подтверждающих качество использованных материалов.

Финишная обработка дорожек является еще одной важной деталью. Шероховатость поверхности влияет на уровень трения. Рекомендуем выбирать подшипники, у которых установленные требования к Ra (шершавости) находятся в диапазоне 0.2-0.4 мкм для повышения производительности и снижения износа. Упрощение процесса замены подшипников также станет решающим фактором для вашей продукции.

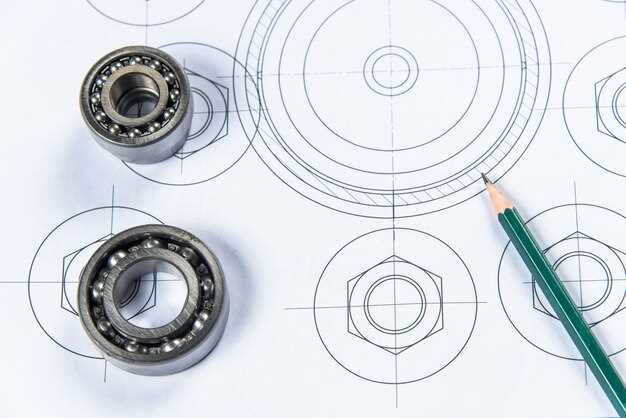

Материалы и технологии производства дорожек внутреннего кольца

Для производства дорожек внутреннего кольца подшипников используются сталь, чугун, керамика и высокопрочные полимеры. Каждый материал имеет свои преимущества и ограничения. Сталь с высоким содержанием углерода и легирующих добавок, таких как хром, нередко используется благодаря высокой прочности и износостойкости. Обработка стали методом закалки и отпускания обеспечивает дополнительные механические свойства, что существенно увеличивает срок службы подшипников.

Керамические материалы, такие как оксид алюминия, отличаются низким коэффициентом трения и высокой коррозионной стойкостью. Эти свойства делают их идеальными для применения в условиях высокой температуры и агрессивных сред. Однако высокая стоимость и хрупкость ограничивают их использование в массовом производстве.

Чугунные дорожки применяются в строительных и тяжелых промышленных подшипниках, где критична высокая стабильность и хорошая вибрационная устойчивость. Их производство часто включает литейные технологии, что позволяет создавать детали сложной формы с высокой точностью.

Полимерные дорожки имеют преимущества в виде низкого веса и хороших противокоррозионных свойств. Их часто применяют в легких подшипниках, а также в условиях, где важна минимизация весовых характеристик. Технология 3D-печати дает возможность производить полимерные компоненты с высокой точностью и уникальным дизайном.

Современные технологии обработки, такие как лазерная резка и электроэрозионная обработка, позволяют достигать высокой точности размеров и улучшать свойства поверхности дорожек. Важно использовать контроль качества на каждом этапе производства, включая тестирование на прочность и износ.

Каждый из указанных материалов и технологий имеет свои области применения в зависимости от условий эксплуатации подшипника, что определяет выбор для конкретного проекта.

Влияние геометрии дорожек на долговечность подшипников

Форма и размеры дорожек подшипников значительно влияют на их долговечность. Для увеличения срока службы подшипника рекомендуется использовать дорожки с точно рассчитанными радиусами. Радиус искривления должен соответствовать значениям, указанным в стандартах, чтобы минимизировать контактные нагрузки на элементы качения.

Оптимальный угол контакта между дорожками и телами качения также играет важную роль. Угол должен находиться в пределах 5-10° для балансировки между силой трения и нагрузочной способностью. При превышении этого диапазона увеличивается риск износа.

Рекомендуется учитывать параметры шероховатости дорожек. Более гладкая поверхность снижает уровень трения и, следовательно, износ. Оптимальная шероховатость в пределах Ra 0.2-0.4 мкм способствует снижению шумов и вибраций, что положительно сказывается на долговечности.

Необходимо также учитывать геометрию дорожек. Для тяжелонагруженных подшипников используются дорожки с увеличенной шириной, что позволяет равномерно распределить нагрузку и уменьшить риск локального износа.

В конце, точность крепления подшипников и выравнивание оси также играют важную роль. Неправильная установка может привести к дополнительным нагрузкам и ускоренному износу, снижая общий срок службы подшипника. Специальный контроль за параметрами монтажа и эксплуатации поможет повысить надежность и долговечность подшипников.

Методы диагностики и оценки состояния дорожек внутренних кольцев

Для диагностики состояния дорожек внутренних кольцев подшипников применяются несколько методов, каждый из которых позволяет выявить различные типы повреждений и износа. Специалисты рекомендуют начинать с визуального осмотра, так как это дает возможность заметить трещины, коррозию или отсутствие смазки.

Метод ультразвукового контроля обнаруживает внутренние дефекты. Ультразвук позволяет оценить толщину стенок и выявить скрытые микротрещины, которые не видны при обычном осмотре. Для применения данного метода необходимо специализированное оборудование и обучение специалистов.

Метод вибрационного анализа основывается на регистрации колебаний оборудования. Изменения в частотах вибраций могут указывать на неоптимальную работу подшипника или наличие износа. Данные регулярного мониторинга позволяют предсказать возможные сбои.

Термографическое обследование позволяет выявить перегрев, что может свидетельствовать о проблемах с смазкой или чрезмерном износе дорожек. Измерение температуры с помощью тепловизоров помогает определить участки с аномальными значениями.

Рентгенография и магнитно-резонансная томография используются в случае необходимости детального анализа структурных характеристик и выявления сложных повреждений. Эти методы требуют высокой квалификации и специфического оборудования.

Необходимость регулярной проверки состояния дорожек внутренних кольцев подшипников обусловлена их ключевой ролью в работе механизмов. Оценка состояния должна проводиться в рамках профилактического обслуживания для предотвращения аварий и оптимизации работы оборудования.