Для достижения высокой точности в деталях с сложными формами рекомендуется применять фасонную протяжку. Этот метод позволяет не только увеличить точность геометрии, но и улучшить качество поверхности обрабатываемых изделий. Удачно подобранный инструмент и оптимальные условия протяжки значительно влияют на конечный результат.

Фасонная протяжка осуществляется с использованием специального инструмента, который имеет форму детали, что позволяет сразу выполнять сложные очертания. Этот процесс особенно актуален для получения дорогостоящих деталей авиационной и автомобилестроительной промышленности. Работая с различными материалами, важно учитывать их механические свойства: твердость, пластичность и способность к выдерживанию нагрузок.

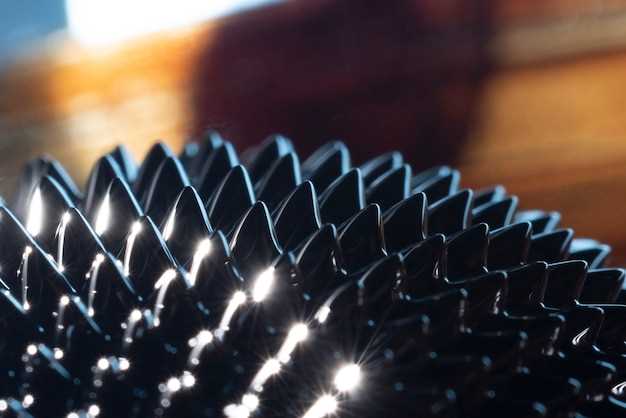

Практическое применение фасонной протяжки может включать создание таких изделий, как шестерни, валики и другие детали с осевыми отверстиями. Для повышения производительности и качества рекомендуется использовать современные станки с числовым программным управлением. Они позволяют точно контролировать все параметры процесса и повышают срок службы инструмента.

Фасонная протяжка: принцип и применение в металлообработке

Фасонная протяжка представляет собой процесс, направленный на формирование деталей с заданными профилями, осуществляемый с помощью протяжек с различными формами сечений. Это метод обработки позволяет добиться высокой точности геометрических параметров и качества поверхности изделий, что актуально для различных отраслей.

Принцип фасонной протяжки заключается в перемещении инструмента с заданным профилем по заготовке, что приводит к обрезке и изменению формы материала. Часто используется простое оборудование, что снижает затраты на производство. Наиболее распространенные способы применения включают:

| Область применения | Описание |

|---|---|

| Автомобильная промышленность | Производство деталей кузова и компонентов двигателей, требующих точной подгонки. |

| Машиностроение | Изготовление прецизионных деталей для механических узлов и систем. |

| Электротехническая отрасль | Обработка элементов для трансформаторов и электрических двигателей. |

| Станкостроение | Формирование составных частей станков и инструмента с высокой точностью. |

Фасонная протяжка применима для различных материалов, включая стали, алюминиевые сплавы и пластики. Выбор инструмента и режима протяжки зависит от свойств обрабатываемого материала и требуемой точности. Этот метод значительно сокращает время обработки по сравнению с традиционными способами, такими как фрезеровка или токарная обработка.

Внедрение фасонной протяжки в производство позволяет повысить производительность, улучшить качество деталей и сократить время на последующую обработку. Это делает данную технологию важным элементом в механической обработке и производстве компонентов для высоконагруженных узлов и систем.

Технология фасонной протяжки: основные этапы и оборудование

Второй этап – проектирование. Создание точной модели детали с учетом необходимых допусков и размеров необходимо для обеспечения последующего успешного выполнения операции. Используются современные компьютерные средства проектирования (CAD) для упрощения задачи.

Третий этап – выбор оборудования. Для фасонной протяжки применяется специализированная техника. Основные машины включают:

- Протяжные станки – предполагают наличие движущегося инструмента с зубцами, которые формируют профиль.

- Гидравлические прессы – подходит для формирования сложных деталей под высоким давлением.

- Числовые программные станки (ЧПУ) – позволяют реализовать автоматизацию процесса и высокую точность обработки.

Четвертый этап – сам процесс фасонной протяжки. Заготовка устанавливается в станок, и происходит непосредственное воздействие на материал, при этом инструмент перемещается по заданной траектории. Регулировка скорости подачи и глубины резания напрямую влияет на качество готовой детали.

Заключительный этап – контроль качества. После завершения обработки детали проводится проверка размеров и поверхности. Используются различные измерительные инструменты для контроля соответствия техническим требованиям.

Следование этим этапам и правильный выбор оборудования позволяют добиться высококачественных результатов в процессе фасонной протяжки.

Преимущества фасонной протяжки для производства сложных профилей

Фасонная протяжка обеспечивает высокую точность при производстве сложных профилей, что критично в высокотехнологичных отраслях.

- Минимизация отходов. Процесс протяжки позволяет извлекать максимальное количество материала, сокращая потери.

- Улучшение механических свойств. Гладкая поверхность и однородная структура получают при фазе протяжки, что способствует повышению прочности изделий.

- Гибкость в дизайне. Возможность выполнения различных геометрий профилей с сложными формами, включая криволинейные элементы.

- Оптимизация производственного процесса. Высокая скорость технологии позволяет ускорить выпуск продукции без задержек.

Производители отмечают простоту в обработке и отделке изделий, что снижает затраты на дополнительную переработку.

Фасонная протяжка востребована в автомобильной, авиационной и строительной отраслях благодаря своей способности создавать узлы с высокой точностью и стабильными характеристиками.

- Снижение затрат на обработку. Применение фасонной протяжки уменьшает необходимость в последующих операциях механической обработки.

- Устойчивость к нагрузкам. Продукция, изготовленная с применением данной технологии, демонстрирует улучшенные динамические характеристики.

- Сокращение времени производства. Позволяет запустить массовое производство при меньшее время подготовки и переналадки оборудования.

Внедрение фасонной протяжки в производственные процессы значительно повышает конкурентоспособность компании на рынке.

Области применения фасонной протяжки в современных отраслях

Фасонная протяжка широко используется в автомобильной промышленности для создания деталей трансмиссий, картеров и других комплектующих. Точная обработка позволяет значительно улучшить механические характеристики и износостойкость.

В авиакосмической отрасли фасонная протяжка применяется для производства высокопрочных металлических деталей, таких как крепежные элементы, фюзеляжи и компоненты двигателей. Использование этой технологии способствует снижению веса и увеличению надежности конструкций.

Энергетика, в частности ветроэнергетика, использует фасонную протяжку для изготовления составных частей ветряных турбин. Высокая прочность и устойчивость к воздействию окружающей среды делают такие детали долговечными и надежными.

В машиностроении фасонная протяжка позволяет получать детали с сложной геометрией, что особенно актуально для производств, занимающихся изготовлением сложных машин и механизмов. Здесь важно сочетание высоких стандартов точности и качества поверхности.

Фасонная протяжка находит применение и в медицинской области для производства хирургических инструментов и имплантатов. Точность обработки критична для обеспечения безопасности и функциональности медицинских изделий.

Строительная отрасль использует фасонную протяжку для создания различных соединительных элементов, таких как болты, гайки, заклепки. Это обеспечивает надежность и простоту монтажа конструкций.