Идеальная поверхность детали означает минимальные отклонения от заданных геометрических параметров. Эти отклонения отражают уровень точности, который позволяет избежать проблем в дальнейшем производственном процессе и эксплуатации детали. Факторы, такие как шероховатость и геометрическая точность, имеют особое значение для функционирования изделий, используемых в различных отраслях, например, в машиностроении и авиационной промышленности.

Для достижения идеальной поверхности необходимо учитывать специальные параметры, такие как класс шероховатости (Ra), который измеряет среднюю арифметическую высоту неровностей на поверхности. Рекомендуемые значения Ra варьируются в зависимости от назначения детали: для высоконагруженных соединений критически важен низкий Ra, в то время как в некоторых декоративных применениях допустимы более высокие значения.

Использование технологических методов, таких как прецизионная механическая обработка, шлифование и полирование, позволяет достичь необходимых характеристик поверхности. Также стоит обратить внимание на контроль качества, где методы, такие как оптические замеры или профилометры, могут обеспечить точное и надежное измерение параметров поверхности. Это поможет устранить риск возникновения неполадок и повысить срок службы изделий.

Идеальная поверхность детали: что это значит

К основным параметрам идеальной поверхности относятся:

- Плоскость: отсутствие наклонов и выпуклостей, соответствие заданной плоскости.

- Шероховатость: минимальные неровности на поверхности, измеряемые с помощью специальных приборов. Рекомендуемая шероховатость может варьироваться в зависимости от области применения детали.

- Отклонение от геометрической формы: допустимые размеры отклонений от определенной геометрии, например, круга или прямоугольника.

Для достижения идеальной поверхности используются различные методы обработки:

- Токарная обработка – для создания ровных цилиндрических поверхностей.

- Фрезерование – подходит для плоских и сложных геометрий.

- Шлифование – применяется для достижения высокой степени гладкости.

Контроль качества поверхности осуществляется с помощью:

- Оптических приборов для проверки гладкости.

- Контактных измерителей для оценки шероховатости.

- 3D-сканеров для определения отклонений от идеальной формы.

При проектировании важна точная спецификация требований к поверхности. Это помогает избежать проблем в эксплуатации и повысить срок службы деталей.

Параметры идеальной поверхности: шероховатость и форма

Шероховатость поверхности определяется высотой неровностей и расстоянием между ними. Она измеряется в микрометрах с помощью специальных приборов, таких как профилометры. Для точных деталей рекомендуется максимальная шероховатость Ra не выше 0,8 мкм для обеспечения хорошего сцепления и снижения трения.

Форма поверхности характеризуется геометрическими параметрами, такими как круглость, плоскостность и цилиндричность. Отклонение от заданной формы рассчитывается по стандартам ISO, используя методы круглостности и плоскостности. Для деталей с высокой точностью, отклонение не должно превышать 0,02 мм.

Правильный выбор параметров шероховатости и формы зависит от функционального назначения детали. Для подшипников требуется большая гладкость, в то время как для деталей, подверженных износу, легкая шероховатость может быть необходима для лучшего захвата смазки.

Методы достижения идеальной поверхности на производстве

Оптимизация процессов обработки деталей представляет собой ключевой аспект в достижении идеального качества поверхности. Применение различных методов позволяет добиться высоких параметров поверхности.

Механическая обработка является одним из основных способов получения качественной поверхности. Использование высокоскоростного фрезерования и токарной обработки с применением современных резцов значительно повышает точность и снижает шероховатость.

Шлифование позволяет достичь меньших размеров шероховатости. Использование абразивных кругов с подходящей зернистостью и настройка параметров процесса шлифования (скорость, подача, давление) влияют на конечный результат.

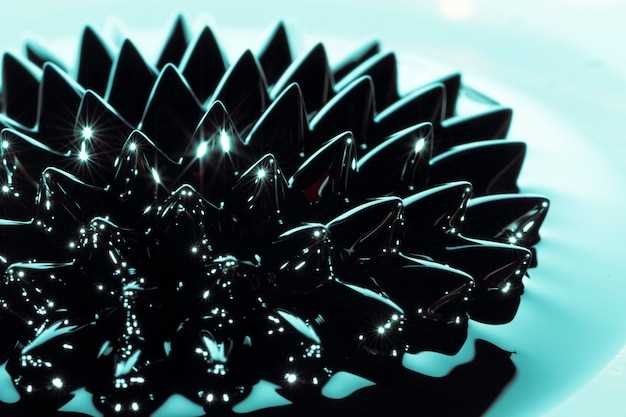

Полировка добавляет последние штрихи к поверхности. Для достижения зеркального блеска применяются пасты с различной абразивностью, а также технологии магнитной полировки, которые обеспечивают равномерное окончательное качество.

Химическая обработка (например, упрочняющая обработка кислотами или щелочами) позволяет улучшить коррозионные свойства и чистоту поверхности, а также снижает уровень шероховатости.

Плазменная обработка применяется для очистки и улучшения адгезии покрытия. Этот метод позволяет изменять физико-химические свойства поверхности, что в свою очередь влияет на последую обработку.

Лазерная обработка используется для точного удаления слоя материала без повреждения основного каркаса детали. Лазерная установка дает возможность контролировать глубину обработки и область воздействия, что позволяет добиться высокого качества поверхности.

Отбор методов для достижения идеальной поверхности зависит от материалов деталей, требований к их эксплуатации и технологического процесса на производстве. Сочетание подходящих методов может гарантировать достижение лучших результатов.

Практическое применение идеальных поверхностей в различных отраслях

Идеальные поверхности находят применение в машиностроении, где высокий уровень точности критичен для работы механизмов. Например, детали двигателей и коробок передач требуют минимального трения, что достигается с помощью идеально обработанных поверхностей. Это улучшает эффективность работы и срок службы узлов.

В электронной промышленности идеальные поверхности используются при производстве полупроводников и микросхем. Здесь необходимы высокие стандарты гладкости для предотвращения дефектов в функционировании электронных устройств. Например, силиконовые подложки требуют идеального финиша для обеспечения надежного контакта элементов.

В медицине идеальные поверхности имеют значение в производстве имплантатов и медицинских инструментов. Гладкие поверхности уменьшают риск инфекции и способствуют лучшей интеграции изделия с организмом. Примеры включают суставные имплантаты, которые должны иметь определенные свойства поверхности для достижения оптимального взаимодействия с костной тканью.

В аэрокосмической отрасли идеальные поверхности также критичны. Обработка деталей самолетов и космических аппаратов требует точности для повышения аэродинамических качеств. Например, специальные покрытия для крыльев и обшивки уменьшают сопротивление воздуха, что увеличивает топливную экономичность.

В строительстве идеальные поверхности используются для создания надежных и прочных конструкций. Например, использование качественно обработанных бетонных блоков или строительных материалов обеспечивает лучшую устойчивость всего здания. Это напрямую влияет на безопасность и долговечность сооружений.

Промышленность 3D-печати также требует идеальных поверхностей, особенно для достижения точности модели и улучшения механических свойств конечного продукта. С учетом специфики материала, гладки и соответствие параметрам модели критичны для успешного применения.