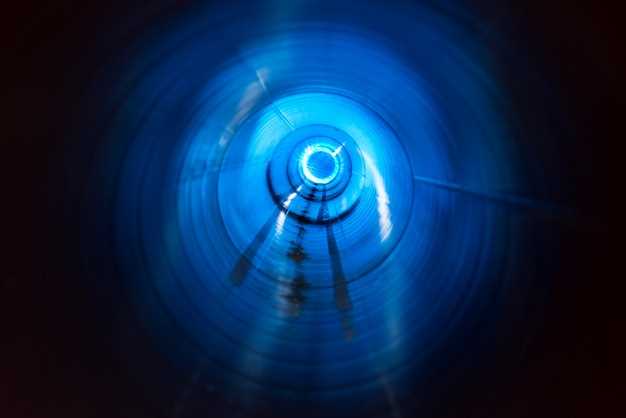

Испытания в космосе требуют новых подходов к изучению физических свойств материалов, что делает вакуумные испытания ключевым элементом в разработке технологий. Использование новых сплавов в условиях космического вакуума позволяет более точно оценить их долговечность, устойчивость к радиации и механические характеристики. Каждый эксперимент предоставляет уникальные данные о поведении материалов, которые невозможно получить на Земле.

Космические миссии предъявляют строгие требования к технологиям материалов, используемым в конструкциях. При создании новых сплавов, производители должны учитывать специфические условия, нахождение в глубоком вакууме и воздействие космической радиации. Эти факторы влияют на коррозионную стойкость и стабильность механических свойств, что может стать критичным для долговечности космических аппаратов.

Результаты испытаний в вакуумных камерах становятся основой для разработки эффективных решений в области создания новых материалов. Такие испытания не только позволяют протестировать гипотетические материалы, но и улучшают понимание существующих, что в конечном итоге способствует повышению безопасности и надежности космических экспедиций.

Проведение экспериментов над сплавами в условиях космического вакуума

При проведении экспериментов важно учитывать различные параметры, такие как температура и давление, которые могут значительно влиять на характеристики материалов. В космическом вакууме отсутствует воздух, что позволяет избежать окислений и других химических реакций, улучшая чистоту данных.

Рекомендуется проводить тестирование сплавов в нескольких средах, включая низкие и высокие температуры, чтобы выявить их поведение в экстремальных условиях космоса. Испытания должны включать механические нагрузки, чтобы тщательно оценить прочностные характеристики.

Регулярный мониторинг и анализ собираемых данных способствуют более глубокому исследованию сплавов на различных этапах их испытаний. Использование высокоточных инструментов для измерения изменений в структуре и свойствах новых материалов позволит уловить даже небольшие отклонения, которые могут быть критичными в условиях космоса.

Сравнительный анализ свойств новых материалов для космических приложений

При разработке высокопрочных сплавов для космоса необходимо учесть их физические свойства в условиях вакуума. Испытания в космосе показывают, что сплавы на основе алюминия и титана демонстрируют высокую прочность и коррозионную стойкость. Тем не менее, новейшие исследования сплавов с добавлением магния и кремния могут значительно улучшить эти характеристики.

Алюминиево-литиевые сплавы, благодаря низкой плотности и хорошему соотношению прочности к весу, становятся предпочтительными для космических приложений. Они показывают устойчивость к термическим колебаниям, что особенно важно в условиях космического вакуума. Испытания указали, что такие материалы могут сохранять свои свойства даже при экстремальных температурах.

Космические материалы на основе никелевых сплавов, используемые в двигателях, также демонстрируют высокую долговечность. Их физические свойства, такие как высокая термостойкость и механическая прочность, делают их актуальными для применения в условиях глубокого космоса. Тем не менее, внедрение новых легирующих элементов может дополнительно улучшить характеристики таких сплавов.

Вакуумные испытания показывают, что сплавы с добавлением редкоземельных элементов обеспечивают устойчивость к радиационному воздействию, что усиливает их использование в долгоиграющих миссиях. Исследование этих сплавов продолжается, и ожидаются значительные прорывы в ближайшие годы.

Сравнительный анализ свойств новых материалов для космических приложений на сегодняшний день демонстрирует, что высокопрочные сплавы, обладающие уникальными физическими свойствами, становятся ключевыми компонентами в производстве космической техники. Испытания и дальнейшие исследования направят разработку на создание более современных и эффективных сплавов для эксплуатации в космосе.

Перспективы разработки сплавов для улучшения космических технологий

Разработка новых сплавов для космоса направлена на достижение высоких физических свойств материалов, способствующих повышению надежности космической техники. Для создания сплавов, обладающих улучшенными характеристиками, необходимо сосредоточиться на легких и прочных материалах, таких как алюминиево-литиевые и титановые сплавы с добавлением редкоземельных элементов.

Космические исследования требуют материалов, способных выдерживать экстремальные условия. Поэтому ключевыми аспектами являются термостойкость, коррозионная стойкость и высокая прочность на растяжение. Инновации в космонавтике задействуют комбинации традиционных металообрабатывающих технологий и передовых методов, таких как аддитивные технологии, для создания сложных геометрий компонентов, снижая вес и увеличивая прочность.

Испытания в космосе и космических вакуумных камерах позволят провести оценку аномальных процессов, происходящих с новыми сплавами при воздействии космической радиации и низких температур, что имеет важное значение для долговечности и надежности оборудования. На базе полученных данных разрабатываются прототипы, включающие сплавы, адаптированные к специфическим задачам миссий.

Необходимы дальнейшие исследования для оптимизации технологии микроструктуры и механических свойств сплавов, а также для внедрения новых методик, таких как высокотемпературное синтезирование и термомеханическая обработка, что повысит стабильность свойств материалов.

Сфокусированное внимание на новых сплавах в космической отрасли создает возможности для значительных прорывов в сфере космических технологий, что повлияет на общее развитие сектора и позволит реализовать более амбициозные проекты в области исследования и освоения космоса.