При выборе деталей для производства отдайте предпочтение тем, которые прошли испытания на прочность, износостойкость и долговечность. Такие компоненты значительно снижают вероятность поломки оборудования и увеличивают срок службы. Например, детали, подвергшиеся температурным и механическим тестам, обеспечивают надежность даже в экстремальных условиях эксплуатации.

Финансовая выгода

Проводите регулярные проверки и тестирования на предмет износа компонентов. Это поможет выявить проблемы до их критического состояния. Использование деталей, прошедших испытания, увеличивает безопасность эксплуатации и минимизирует риски аварийных ситуаций.

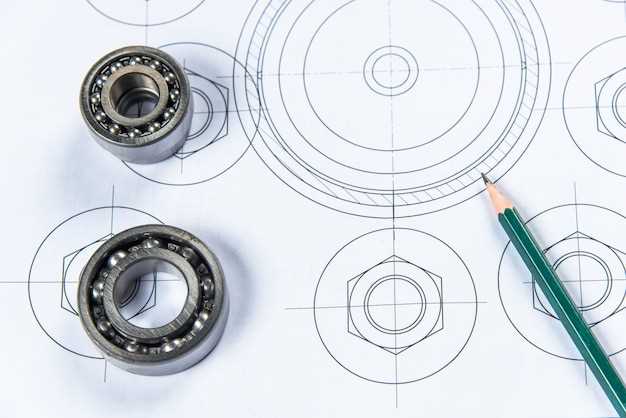

Модернизация оборудования с помощью таких деталей, как усиленные подшипники или антикоррозийные элементы, может повысить любые показатели работы техники. Обратите внимание на отзывы и результаты испытаний, чтобы удостовериться в качестве приобретенных деталей.

Анализ результатов тестирования для улучшения характеристик деталей

Для повышения характеристик деталей необходимо внимательно анализировать собранные данные. Начните с определения ключевых параметров: прочности, жесткости и устойчивости к воздействию. Сравните результаты с эталонными значениями для выявления отклонений.

Используйте метод сравнительного анализа для нахождения слабых мест. Например, проведите тестирование на износостойкость и определите, какие материалы демонстрируют лучшие результаты. Применение различных сплавов может значительно улучшить прочностные характеристики.

Тестирование на морозостойкость требует особого внимания. Исследуйте, как детали ведут себя при низких температурах. Возможно, потребуется изменить технологический процесс обработки или применить дополнительные компоненты для улучшения свойств.

Заботьтесь о профилактике повреждений. Проведение испытаний на усталостную прочность поможет выявить критические нагрузки. Установите рабочие ограничения для эксплуатации, согласно полученным данным.

Обольщение компьютерным моделированием может привести к ошибкам. Подтверждайте результаты симуляций физическими испытаниями. Используйте программное обеспечение для анализа данных, чтобы визуализировать корреляции и выявить закономерности.

Изучение отклонений в работе детали на различных этапах тестирования позволяет скорректировать проектные решения. Записывайте все параметры, достигнутые при различных условиях, что даст возможность точнее оценивать будущие разработки.

Соблюдайте систему контроля качества. Регулярные проверки и калибровка оборудования для тестирования помогут сохранить достоверность данных. Применяйте статистические методы для анализа полученных результатов, что позволит избежать субъективных оценок.

Сравнение долговечности: серийное производство vs. постиспытательные уровни качества

Сравнение долговечности изделий, произведенных методом серийного производства и уровнями качества, установленными после испытаний, показывает наглядные различия в их надежности. Долговечность серийных продуктов часто составляет от 5 до 10 лет, в то время как детали, прошедшие постиспытания, могут гарантировать срок службы до 15 лет и выше.

В серийном производстве допустимые отклонения в размерах и материалах могут привести к конечным изделиям с разнообразной долговечностью. В отличие от этого, постиспытательные детали подвергаются строгому контролю качества, что снижает вероятность появления скрытых дефектов.

Следует учитывать, что изделия с постиспытательными уровнями качества проходят тесты на нагрузку, температурные колебания и другие факторы, что позволяет выявить их пределы. В результате, такой подход обеспечивает не только повышенные эксплуатационные характеристики, но и меньшие затраты на обслуживание за счет увеличенного срока службы.

Поставка продукции с постиспытательными стандартами часто предполагает использование более качественных материалов. Например, сплавы или композиты, прошедшие предварительные испытания, дают возможность снизить риск коррозии и механических повреждений, что в конечном итоге приводит к более высокой долговечности.

Рекомендовано производителям и пользователям обращать внимание на данные и сертификаты о проведенных испытаниях при выборе деталей, так как это напрямую влияет на долговечность и общую надежность продукции. Сравнительный анализ показывает, что инвестиции в качественные детали с постиспытательными стандартами оправдывают себя в долгосрочной перспективе.

Экономические выгоды от использования проверенных деталей в производстве

Проверенные детали снижают расходы на производство за счёт уменьшения количества возвратов и рекламаций. Первоначальная инвестиция в высококачественные компоненты может показаться высокой, однако долгосрочные экономические преимущества перекрывают эти затраты. Например, снижение уровня дефектов на 10% может сократить затраты на переработку и замены на 15-20%.

Систематическое использование сертифицированных деталей увеличивает срок службы готовой продукции. Это приводит к уменьшению затрат на обслуживание и ремонты, что в свою очередь сокращает время простоя оборудования и увеличивает производительность. Данные показывают, что вложение в высококачественные детали может увеличить срок службы на 30-50%.

Устойчивый спрос на проверенные компоненты повышает репутацию производителя, что позволяет ему устанавливать более высокие цены на свою продукцию. Исследования показывают, что предприятия, использующие сертифицированные материалы, могут увеличивать маржу прибыли до 25% за счёт доверия со стороны клиентов.

Снижение затрат на гарантии также является ключевым аспектом. При использовании качественных деталей риск отказов минимален, что позволяет уменьшить обязательства по гарантии. На практике, компании отмечают сокращение расходов на гарантии на 40-60% после перехода на проверенные детали.

Внедрение проверенных деталей в производственные процессы не только способствует снижению прямых затрат, но и улучшает общую экономическую устойчивость бизнеса. Этот подход обеспечивает более стабильные потоки доходов и позволяет предприятиям реагировать на рыночные изменения с меньшими рисками.