Оптимизация процессов в бизнесе требует целенаправленного подхода к устранению потерь. Применение принципов бережливого производства позволяет не только минимизировать затраты, но и повысить качество конечного продукта. Один из эффективных способов достижения этих целей – внедрение Lean Leadership, который акцентирует внимание на системном управлении и вовлечении каждого сотрудника.

Основная задача – идентификация и устранение ненужных затрат, что включает в себя анализ текущих процессов и выявление узких мест. Использование инструментов, таких как карта потоков создания ценности, может существенно помочь в визуализации этапов, требующих улучшения. Эти действия способствуют не только увеличению производительности, но и созданию культуры непрерывного совершенствования в команде.

Принципы Lean Leadership и их применение для уменьшения потерь

Для оптимизации процессов в управлении необходимо внедрение практик Lean Leadership. Основные принципы включают в себя фокус на изначальную ценность, устранение потерь и постоянное улучшение. Лидеры должны активно вовлекать сотрудников в процесс, способствуя выявлению узких мест и излишних затрат.

Стратегическое лидерство в бережливом производстве включает создание культуры, где каждый работник понимает важность своей роли в процессе. Важно применять подходы к анализу потерь, такие как метод 5S для упорядочивания рабочего пространства, а также проводить регулярные мероприятия по обучению команд.

Поддержка инициатив по улучшению должна быть неразрывной частью управления. Это может быть реализовано через регулярные совещания и обсуждение результатов внедрения предложений сотрудников. Активное участие руководителей в этих процессах усиливает приверженность всем членам команды к целям бизнеса.

Ключевым моментом является применение метода Kaizen, предполагающего непрерывные улучшения, которые каждый член команды может вносить в процесс. Такой подход помогает минимизировать потери как материальных, так и временных ресурсов, приводя к устойчивому росту производительности.

Практические методы устранения потерь в процессах управления

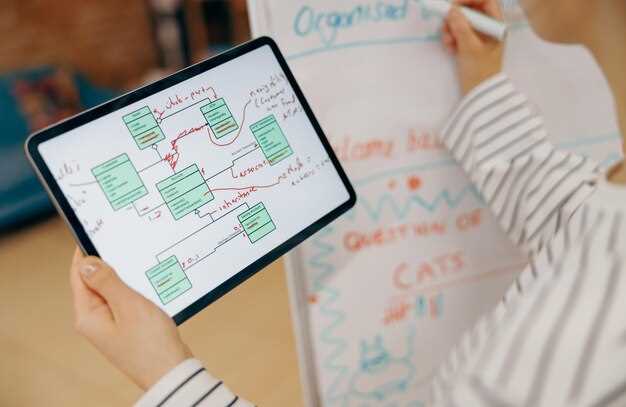

Рекомендуется использовать методику сетевого анализа для визуализации и оценки процессов управления. Это позволит выявить «узкие места», где возникают потери времени и ресурсов. Составив карту процессов, вы сможете наглядно увидеть взаимосвязи между действиями и устранить дублирование работы.

Применение инструмента Kaizen для регулярных улучшений помогает вовлекать команду в процесс управления. Создание малых рабочих групп, которые на регулярной основе анализируют процедуры и предлагают изменения, способствует повышению производственной эффективности и развитию лидерских качеств среди сотрудников.

Используйте метод 5S для организации рабочего пространства. Он включает сортировку, систематизацию, очистку, стандартизацию и закрепление. Это снижает потери, связанные с поиском материалов и инструментов, а также создает более комфортные условия для работы.

Проводите обучение для сотрудников, ставя акцент на методологию Lean. Краткие тренинги или воркшопы по устранению потерь в управлении процессами укрепят понимание принципов Lean и повысят уровень вовлеченности.

Внедряйте системы мониторинга и анализа данных для оценки эффективности процессов. Установите ключевые показатели эффективности (KPI), следите за их выполнением и корректируйте подходы по мере необходимости, чтобы избежать повторных потерь в будущем.

Практикуйте обратную связь как элемент управления. Регулярные встречи с командой позволят обсуждать успехи и трудности, что поможет улучшить процесс управления и повысить уровень доверия между членами команды.

Примеры успешных кейсов Lean Leadership в бизнесе

Компании Toyota применили Lean Leadership для снижения производственных потерь. Используя методологию Kaizen, они внедрили постоянные улучшения на всех уровнях управления, что позволило оптимизировать производственные процессы и сократить время на сборку автомобилей на 30%.

В компании Boeing Lean Leadership помогло в управлении изменениями при разработке нового воздушного судна 787 Dreamliner. Внедрение концепций бережливого производства способствовало сокращению времени сборки на 40% и снижению затрат на 30% путем устранения избыточных процессов и повышения прозрачности в управлении проектами.

Кейс компании Intel демонстрирует, как Lean Leadership может влиять на оптимизацию производственных процессов в высокотехнологичной отрасли. Внедрив бережливые подходы на своих заводах, Intel добилась сокращения временных затрат на производство полупроводников на 25%, увеличив при этом качество продукции.

В сфере услуг, компания Virginia Mason Medical Center применила Lean подходы для улучшения управления изменениями в медицинских процессах. В результате внедрения Lean в своих учреждениях, они уменьшили потери в области дублирования процедур и увеличили удовлетворенность пациентов на 50%.

Кейс Starbucks показывает, как Lean Leadership может использоваться в розничной торговле. Оптимизация процессов обслуживания клиентов в кафе привела к снижению времени ожидания на 20%, что, в свою очередь, увеличило объем продаж и повысило общую эффективность бизнеса.