Сокращение потерь и максимизация ценности – это главные принципы бережливого производства. Внедрение методологии Lean в производственные системы позволяет добиться значительного повышения эффективности процессов. Первым шагом к успеху стоит провести оценку текущих операций с целью выявления неэффективных элементов и областей для улучшения.

Один из наиболее эффективных инструментов Lean – это методика 5S, которая включает в себя сортировку, систематизацию, чистоту, стандартизацию и поддержание. Реализация данной практики позволяет не только упорядочить рабочую среду, но и создать культуру бережливости среди сотрудников.

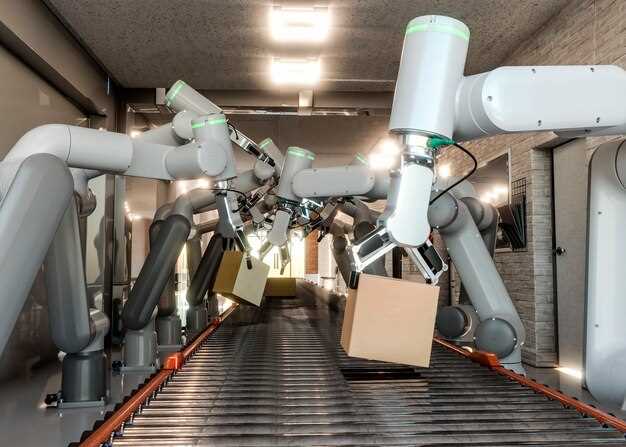

Автоматизация процессов также играет важную роль в снижении издержек. Использование современных технологий для мониторинга и анализа производственных данных позволяет быстро реагировать на изменения и оптимизировать рабочие процессы. Инвестирование в обучение сотрудников принципам бережливости значительно повысит квалификацию команды и улучшит общий рабочий климат.

Эффективные методы оптимизации производственных процессов

Внедрение бережливых методов позволяет существенно улучшить управление производственными процессами. Применение методик, таких как 5S, помогает организовать рабочее пространство, повысить безопасность и снизить затраты на поддержание порядка.

Использование Kanban систем обеспечивает визуальный контроль за процессами и снижает запасы, проталкивая идеи о сокращении издержек. Управление качеством через регулярные проверки (например, метод PDCA) позволяет быстро выявлять и устранять дефекты, что способствует улучшению производительности.

Анализ данных для определения узких мест в производственной цепочке становится основным инструментом для оптимизации. Стратегии, направленные на минимизацию времени ожидания и повышения пропускной способности, позволяют существенно повысить эффективность процессов.

Регулярное обучение сотрудников бережливым методам и вовлечение их в процессы оптимизации осуществляет непрерывное улучшение и формирует культуру качества в компании. Используя эти подходы, организации достигают своих целей по снижению затрат и повышению производительности.

Стратегии сокращения потерь и повышения продуктивности

Оптимизация ресурсов достигается за счет внедрения передовых практик. Применение канбан-систем позволяет улучшить управление запасами, что приводит к уменьшению избыточных запасов и времени простоя. Эта система визуализирует процессы, облегчая управление изменениями.

Регулярное улучшение производительности возможно через анализ данных и получение обратной связи от работников. Инструменты, такие как шесть сигм, помогают выявлять коренные причины дефектов и повышать качество продукции. Постоянное обучение сотрудников и вовлечение их в процессы улучшения создаёт более ответственный подход к работе.

Проведение автоматизации рутинных задач также существенно увеличивает эффективность производственных систем. Внедрение роботов и специализированного ПО позволяет сократить время выполнения операций, снизить количество ошибок и улучшить общую производительность.

Систематический анализ производственных показателей с использованием карт производительности поможет своевременно выявлять узкие места и пересматривать существующие процессы. Это даст возможность адаптироваться к текущим требованиям рынка и ускорить циклы производства.

Работа с данными о производительности и качестве продукции на каждом уровне процесса предоставляет возможность динамической оптимизации ресурсов и позволяет бизнесу оставаться конкурентоспособным. تطبيق هذه الاستراتيجيات تقلل الفاقد وتعزز الإنتاجية بشكل فعال وتساهم في النجاح العام للأعمال.

Управление проектами в контексте бережливого подхода

Используйте методологию Lean для управления проектами, чтобы минимизировать затраты и повысить эффективность. Внедрение бережливых практик на этапе планирования позволяет четко определить цели и задачи, что сокращает время на их достижение.

Применяйте управление изменениями, чтобы адаптировать производственные стратегии к текущим требованиям. Регулярная оценка процессов и поиск возможностей для улучшения производительности гарантируют, что проект остается на правильном пути.

Сосредоточьтесь на вовлечении команды в процесс. Используйте практики коучинга и наставничества для повышения уровня компетенции сотрудников. Это способствует более быстрому принятию решений и лучшему пониманию целей проекта.

Анализируйте текущие производственные системы для выявления узких мест. Используйте инструменты, такие как картирование потоков, чтобы визуализировать процессы и находить области для улучшения.

Работайте над синхронизацией всех участников проекта. Прозрачность на всех уровнях помогает избежать недопонимания и способствует более гладкому выполнению задач, что ведет к ускорению процесса и снижению затрат.

Обеспечьте регулярную обратную связь. Создание механизмов для получения отзывов на всех этапах проекта позволяет своевременно вносить коррективы и улучшать результаты.