Для успешного монтажа трубных систем в щитовых тоннелях необходимо учитывать специфику условий работы и характеристики используемых материалов. Рекомендуется использовать трубы, обладающие высокой коррозионной стойкостью, например, из нержавеющей стали или полиэтилена, что обеспечивает долговечность системы.

Важно заранее провести детальное планирование маршрута трубопроводов с учетом уклонов и мест пересечения с другими инженерными системами. Оптимальная схема прокладки не только повышает функциональность, но и упрощает последующее обслуживание. Для этого рекомендуется использовать программное обеспечение, которое позволяет моделировать и предсказывать возможные проблемы на этапе проектирования.

При монтаже необходимо следить за качеством соединений, так как негерметичные стыки могут стать причиной утечек. Использование современных технологий, таких как электромуфтовая сварка и механические соединения, существенно облегчает этот процесс и повышает надежность системы. Также стоит предусмотреть возможность доступа к затрудненным участкам для регулярного контроля и обслуживания трубопроводов.

Выбор материала труб для щитовых тоннелей

При монтаже трубных систем в щитовых тоннелях рекомендуется использовать нержавеющую сталь из-за её высокой коррозионной стойкости и прочности. Такой материал обеспечивает долговечность и надёжность эксплуатации даже в агрессивных средах.

Для систем, где не требуется высокая прочность, можно использовать полиэтилен, который лёгок в монтаже и хорошо устойчив к химическим воздействиям. Он подходит для дренажных систем и трубопроводов с низким давлением.

Оптоволоконные трубы подходят для систем, требующих передачи информации. Использование композитных материалов может быть оправдано в специфических условиях, где важна лёгкость и стойкость к механическим повреждениям.

При выборе труб следует учитывать температурные колебания и гидравлические нагрузки. Для систем с высокими температурами необходимо использовать трубы, способные выдерживать перепады, такие как полипропиленовые.

Для труб, подверженных механическим нагрузкам, целесообразно применять металлические трубы с антикоррозионным покрытием. Это увеличит срок службы и гарантирует надёжность в эксплуатации.

Обратите внимание на сейсмическую активность и условия грунта в регионе строительства. Выбор материала должен быть основан на оценке всех факторов, которые могут повлиять на работу трубной системы.

Технология монтажа труб в ограниченных условиях тоннелей

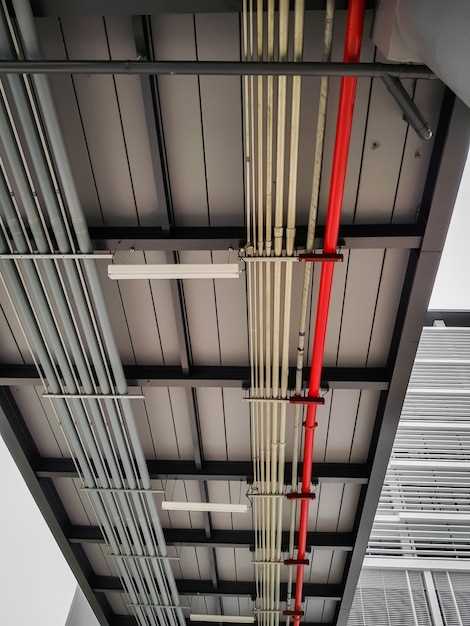

Монтаж труб в тоннелях требует специализированного подхода. Применение модульных систем значительно упрощает задачу. Рекомендуется заранее разрабатывать детальные схемы укладки, учитывая ограниченное пространство.

Используйте трубообрабатывающее оборудование, подходящее для тоннельных условий. Это включает в себя компактные механизмы для резки и сварки. Особое внимание уделите выбору материалов, которые подходят для установки в замкнутом пространстве и устойчивы к воздействиям окружающей среды.

Соблюдайте последовательность монтажа: сначала установите основные трубопроводы, затем – вспомогательные системы. При этом организуйте постоянный доступ к рабочим участкам для обслуживания и контроля.

Для перемещения труб используйте краны с радиусом вращения, минимизирующим риск повреждения основного оборудования. Применение трубных лотков может увеличить скорость прокладки и упростить сервисное обслуживание в будущем.

Монтаж трубопроводов должен включать обязательную проверку герметичности систем перед окончательной установкой. Для этого идеально подходят испытания сжатым воздухом или водой. Завершив монтаж, проведите финальную уборку участка от строительных материалов и мусора.

Документируйте строительный процесс с помощью фото- или видеосъемки. Это поможет избежать недоразумений в дальнейшем, а также служит основанием для оценки проведенных работ.

Проверка и тестирование трубных систем после установки

Начните с визуального осмотра труб, соединений и фитингов на наличие повреждений, трещин и утечек. Убедитесь, что все компоненты установлены согласно проектной документации и стандартам.

Проведите гидравлическое испытание системы под давлением, превышающим рабочее. Это позволит выявить скрытые утечки. Для проверки герметичности используйте манометры и визуальные контроллеры. Запишите значения давления и период, в течение которого оно остается стабильным.

После успешного гидравлического испытания проведите испытание на сжатие, если это предусмотрено проектом. Линии, предназначенные для сжатого воздуха или других газов, должны выдерживать заявленное давление без утечек.

Используйте ультразвуковые или инфракрасные средства для обнаружения утечек в труднодоступных местах. Эти технологии помогут избежать необходимости демонтажа элементов при поиске проблем.

Проводите тестирование системы на наличие контaminants, особенно в системах, связанных с водоснабжением. Используйте анализаторы для проверки качества жидкости или газа, исходя из требований проектной документации.

Подготовьте акт выполненных работ с указанием всех проведенных проверок и тестов. Включите в него результаты испытаний и выявленные дефекты, если таковые имеются. Он станет основой для дальнейшей эксплуатации системы и ее обслуживания.