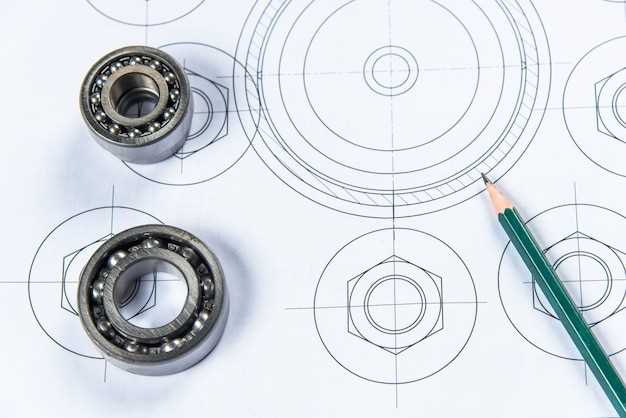

При выборе технологии обработки подшипниковых колец важно учитывать специфику строительного проекта и требования к нагрузкам. Оптимальные результаты достигаются при применении токарной обработки и фрезеровки. Эти методы обеспечивают высокую точность и качество поверхности.

Использование высокоскоростных инструментов способствует увеличению производительности. Рекомендуется выбирать стальные или твердосплавные инструменты в зависимости от материала подшипниковых колец. Конкретные параметры резания следует подбирать индивидуально, учитывая тип обрабатываемого материала и деталь изделия.

При обработке необходимо контролировать термическое состояние подшипниковых колец. Профилактика перегрева обеспечит нестираемость и долговечность. Важно также применять качественную смазку для уменьшения трения и повышению срока службы инструмента.

Параметры волнового профиля также играют значительную роль. Для достижения оптимальных условий работы нужно учитывать форму и размеры подшипниковых колец, что позволит точно выполнить все заданные характеристики. Эффективная обработка не только увеличит срок эксплуатации, но и снизит вероятность неполадок в процессе эксплуатации.

Технологии обработки подшипниковых колец на этапе производства

Для достижения высокой точности и качества подшипниковых колец рекомендуется использовать методы токарной обработки. Этот подход включает фрезерование, шлифование и электроэрозионную обработку. Применение CNC (числовое программное управление) позволяет значительно повысить точность обработки, особенно в сложных формах и размерах.

Шлифование необходимо для получения требуемой шероховатости поверхности. Зернистость абразивного материала должна соответствовать стандартам, чтобы минимизировать трение и износ. Часто используют шлифовальные круги с алмазным покрытием для обработки твердых материалов.

Электроэрозионная обработка эффективна для создания сложной геометрии в подшипниках, что невозможно с помощью традиционных методов. Этот метод обеспечивает точное удаление материала за счет вспышек электрической искры.

Проводите регулярный контроль размеров и геометрии на всех этапах обработки для обеспечения соответствия стандартам ГОСТ. Использование 3D-сканирования может ускорить процесс контроля и повысить точность измерений.

Калибровка инструментов перед началом работы предотвращает ошибки в обработке. Рекомендуется выполнять эту процедуру согласно графику, а также после каждой замены инструментов.

Для улучшения качества поверхностей применяйте технику пастирования и полировки, что позволит добиться низкого коэффициента трения. Задействование ультразвуковой очистки после обработки удаляет остаточные загрязнения и улучшает качество конечного продукта.

Контроль кандидата на поверхности должен находиться в пределах 0,2 мкм, в противном случае следует провести дополнительную шлифовку. Это способствует долговечности подшипников в условиях эксплуатации.

Методы контроля качества подшипниковых колец в строительстве

Визуальный осмотр подшипниковых колец позволяет выявить явные дефекты, такие как трещины, сколы или коррозия. Контроль пройдет быстрее при использовании хорошо освещенных и чистых помещений.

Метод разрушающего контроля, включая ультразвуковое и рентгеновское обследование, помогает обнаружить внутренние дефекты, которые не видны невооруженным глазом. Такой подход повышает надежность изделий.

Для проверки геометрических параметров применяются контактные и бесконтактные методы измерения. Использование координатных измерительных машин обеспечивает высокую точность и позволяет сравнивать результаты с заданными допусками.

Спектральный анализ применяется для определения состава материала подшипниковых колец. Это помогает убедиться в соответствии используемых сплавов требованиям стандартов.

Тестирование на усталостную прочность выявляет возможность разрушения подшипниковых колец под повторяющимися нагрузками, что особенно актуально для строительных проектов, где механические воздействия могут быть значительными.

Метод осаждения позволяет проверить состояние поверхностных слоев, выявляя дефекты, влияющие на эксплуатационные характеристики. Используется вместе с другими методами контроля для получения полной картины.

Рекомендации по монтажу и обслуживанию подшипниковых колец в строительных структурах

Перед установкой подшипниковых колец проверьте их геометрию и наличие дефектов. Используйте микрометр для измерения диаметра и толщины, чтобы обеспечить точную посадку в детали.

Для монтажа применяйте специальные притирочные пасты, что минимизирует риск повреждений. Не используйте молотки; лучше предназначенные инструменты, например, пресс.

Контролируйте зазор между подшипниковым кольцом и корпусом, он должен соответствовать техническим спецификациям. Неправильный зазор ведет к ускоренному износу.

В процессе обслуживания проводите регулярный мониторинг смазки. Рекомендуется использовать смазочные материалы, подходящие для конкретной нагрузки и температуры, указанных в инструкции производителя.

Наблюдайте за температурным режимом. Повышение температуры может свидетельствовать о недостаточной смазке или заедании подшипника. Регулярно проверяйте состояние смазки и заполняйте её при необходимости.

Раз в год выполняйте выемку подшипников для осмотра. Такие действия позволят выявить потенциальные проблемы, включая коррозию или износ.

Зафиксируйте моменты крепления подшипниковых колец с помощью динамометрического ключа, следуя рекомендациям относительно момента затяжки. Это предотвратит их смещение.

Храните подшипниковые кольца в сухом и чистом месте, защищая их от механических повреждений. Избегайте воздействия влаги и пыли до момента установки.