Для выбора шлифовального абразивного круга ключевым параметром является твердость, которую обычно обозначают буквой «H» и индексом по шкале твердости Роквелла. Обратите внимание, что твердость круга влияет на его способность к шлифованию различных материалов. Выбор правильного значения твердости поможет достичь необходимого качества обработки и продлит срок службы инструмента.

При работе с мягкими металлами и сплавами рекомендуется использовать абразивные круги с низкой твердостью (H1-H5). Они позволяют избежать перегрева и предотвращают износ инструмента. Напротив, для стальных и высокопрочных материалов более подходящими будут круги с высокой твердостью (H10-H15), так как они обеспечивают эффективное удаление материала и помогают сохранить режущие свойства.

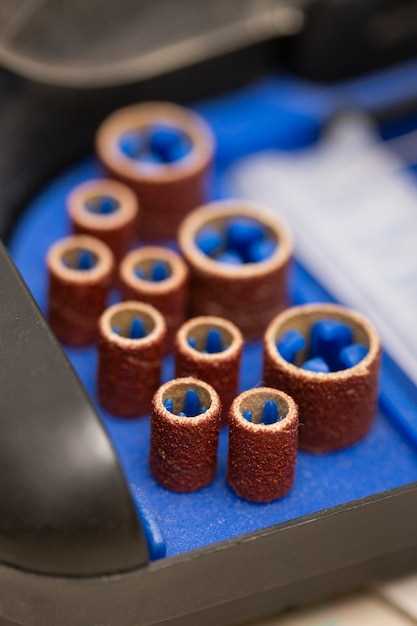

Следует учитывать также тип абразивного материала. Корунд, используемый для большинства шлифовальных кругов, подходит для обработки стали и чугуна. Для более твердых материалов, таких как закаленные стали, стоит рассмотреть использование алмазных кругов, твердость которых значительно выше и позволяет избежать быстрого износа как круга, так и обрабатываемой детали.

Как выбрать твердость абразивного круга для различных материалов

Для обработки мягких материалов, таких как алюминий и медь, рекомендуется использовать абразивные круги с низкой твердостью (первые два-три класса по шкале твердости). Это позволит избежать блокировки абразива и обеспечит гладкую поверхность.

Твердость кругов для стали и других металлов средней твердости должна находиться в диапазоне от 5 до 7 классов. Такой выбор обеспечивает достаточную эффективность удаления материала и контрольно-согласованное сносение круга, что продлевает срок службы инструмента.

Для твердых сплавов и стали высокой прочности рекомендуется применять круги с высокой твердостью (от 8 и выше). Это обеспечит стабильность формы круга и минимизирует износ абразива, позволяя достигать нужной точности обработки.

При выборе круга обязательно учитывайте не только материал заготовки, но и структуру абразивного материала. Например, для обработки стекла или керамики подойдут круги с алмазным покрытием высокой твердости, что улучшит эффективность реза и продлит срок службы инструмента.

Также, при выборе твердости учитывайте степень дисперсности материала. Для более сложных форм с глубокими и узкими контурами подойдут круги средней твердости, что обеспечит хорошую производительность без потери качества.

Влияние твердости на процесс шлифования и качество обработки

Твердость абразивного круга влияет на выбор технологии шлифования и конечное качество обработанной поверхности. Круги с высокой твердостью обеспечивают глубокое проникновение в материал, что позволяет достигать высокой степени удаления обрабатываемого металла. Однако при этом увеличивается риск перегрева детали и износа инструмента.

Для обработки мягких материалов рекомендуется использовать менее твердые круги, поскольку они быстрее образуют новые режущие грани, что позволяет эффективно снимать материю без перегрева. Напротив, при шлифовании твердых сталей необходимы более жесткие круги, которые способны сохранять форму и остроту абразивных зерен длительное время.

Оптимальная твердость круга также определяет степень шероховатости поверхности. Мягкие круги чаще оставляют наработки, показывающие низкую прочность на сдвиг, тогда как твердые обеспечивают гладкость, но могут приводить к образованию термических трещин. Регулировка давлений в процессе шлифования может улучшить результат, повысив эффективность обработки и удлинив срок службы круга.

При изменении структуры шлифуемой детали необходимо учитывать твердость абразива. Например, для специальных сплавов могут подойти абразивы с низким пределом твердости, что позволит избежать повреждений. Применение правильной твердости круга в сочетании с другими параметрами процесса, такими как скорость шлифования и подача, критично для достижения точных допусков и высокой производительности.

Методы определения твердости шлифовальных кругов и их применение

Для измерения твердости шлифовальных кругов часто используют метод понижающего давления. Он заключается в нанесении на поверхность круга определенного давления с помощью насечки и измерении глубины проникновения. Этот метод позволяет получить точные данные о твердости материала.

Метод Роквелла также применяется для определения твердости. Он включает в себя использование инденторов и механизмов, позволяющих измерять глубину вмятины, оставленной после приложения нагрузки. Значения твердости по шкале Роквелла удобно использовать для сравнения различных типоразмеров кругов.

Также применяется метод Викерса. В этом случае используется алмазный индентор, который оставляет на тестируемом материале квадратную вмятину. Измеряя длину диагоналей вмятины, вычисляется твердость по формуле, что обеспечивает высокую точность результатов.

Часто для анализа твердости шлифовальных кругов используются специальные приборы — дюрометры. Эти устройства позволяют быстро и легко проводить измерения и выдавать результат на экране, что ускоряет процесс контроля качества. Дюрометры могут быть как портативными, так и стационарными.

Полученные данные по твердости применяются для оптимизации процессов шлифования. Например, вопросы выбора абразива или параметров шлифовки могут основываться на значениях твердости, что позволяет улучшить производительность и качество обработки.