Полуавтоматические бункеры значительно упрощают процесс хранения и распределения строительных материалов. Если ваша цель – оптимизация рабочей площадки, стоит обратить внимание на такие решения. Эти бункеры способны существенно сократить время на загрузку и выгрузку материалов, что важно для поддержания темпа работы. Рекомендуется выбирать модели, которые могут интегрироваться с существующим оборудованием.

При выборе полуавтоматического бункера нужно учитывать его вместимость и тип материала, который будет храниться. Наиболее распространены модели объемом от 1 до 5 кубометров. Они подходят для хранения песка, гравия и других сыпучих материалов. Необходимо также обратить внимание на конструкцию бункера: наличие системы контроля уровня и механизмов разгрузки влияют на удобство эксплуатации.

Установка автоматизированной системы подачи может значительно повысить комфорт работы. Чаще всего используется электронное управление, что позволяет минимизировать человеческий фактор. Для оптимизации процесса стоит рассмотреть бункеры с возможностью настройки под разные виды материалов и их объемы. Это обеспечит гибкость и эффективность в работе.

Выбор материала для бункеров: плюсы и минусы

Для бункеров часто используют сталь, бетон и пластик. Сталь обеспечивает прочность и долговечность, но подвержена коррозии, что требует регулярного ухода и защитных покрытий. Бетон обладает высокой устойчивостью к механическим повреждениям, однако его вес создает сложности при транспортировке и установке. Пластик легкий и устойчивый к коррозии, но может быть менее прочным при воздействии тяжелых строительных материалов.

Сталь: высокая прочность, но риск коррозии. Рекомендуется обрабатывать антикоррозийными составами.

Бетон: стойкость к механическим повреждениям, но масса может усложнить транспортировку. Удобен для стационарных установок.

Пластик: легкость и коррозионная стойкость, но меньшая прочность. Подходит для малых конструкций, где вес бункера критичен.

При выборе материала учитывайте условия эксплуатации, тип хранимых материалов и бюджет проекта. Баланс между прочностью и легкостью позволит оптимально решить задачи хранения и транспортировки строительных материалов.

Установка полуавтоматического бункера: советы и рекомендации

Выбор места для установки бункера должен учитывать доступ к материалам и транспортным средствам. Минимальное расстояние до складов и погрузчиков – 3 метра.

Перед монтажом убедитесь в ровности основания. Рекомендуется использовать бетонируемую площадку с высотой не менее 10 см для предотвращения просадки.

Проверка всех соединений, включая винты и фланцы, обязательна. Винты должны соответствовать стандартам по прочности и быть защищены от коррозии.

Используйте прокладки для герметичности, особенно на соединениях. Это предотвратит утечку материалов и снизит риск загрязнения.

Убедитесь в правильной установке датчиков уровня. Они должны находиться в доступном месте для легкой замены и обслуживания.

Рекомендуется проводить завершальную проверку всех систем перед пуском. Системы управления и датчики должны быть испытаны на работоспособность.

После установки проведите обучение персонала по безопасной эксплуатации и техническому обслуживанию устройства. Памятки можно разместить в зоне доступа.

Регулярная инспекция и профилактика обязательны. Определите периодичность проверок в зависимости от интенсивности эксплуатации бункера.

Аварийные выключатели должны быть доступны в каждой зоне работы. Разработайте план действий в случае ЧС, чтобы минимизировать риски.

Обслуживание и профилактика полуавтоматических бункеров

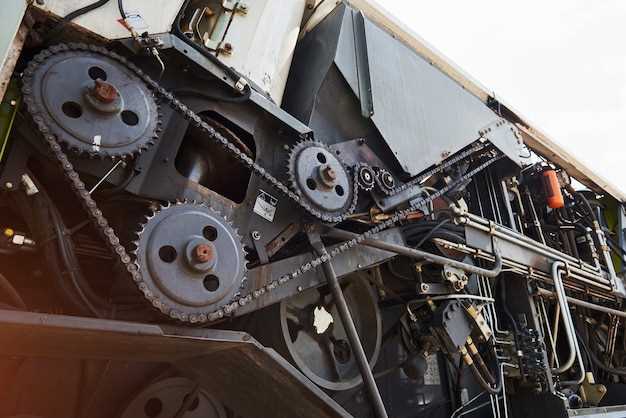

Регулярно проверяйте состояние механизмов загрузки и выгрузки материалов. Проверка должна проводиться не реже одного раза в месяц. Важно обратить внимание на износ механизмов, наличие повреждений и коррозии.

Очистка бункера от остатка материалов и пыли помогает предотвратить засоры. Рекомендуется проводить такую очистку не реже одного раза в квартал, особенно если бункер используется для различных типов материалов. Используйте соответствующие инструменты для безопасного удаления остатков.

Системы автоматизации требуют периодической проверки и настройки. Синхронизация датчиков и управления должна выполняться раз в полгода. Тестируйте систему на предмет корректной работы, чтобы избежать сбоев в процессе загрузки и выгрузки.

Смазка движущихся частей продлевает срок службы оборудования. Определите график смазки в зависимости от интенсивности использования. Обычно это рекомендуется делать каждые 200 часов работы или раз в месяц.

Замену фильтров и сеток следует проводить при обнаружении загрязнений или по истечении установленного срока эксплуатации, который варьируется в зависимости от условий работы.

Создайте журнал обслуживания, где фиксируйте все проведенные работы, замененные детали и выявленные неисправности. Это поможет отслеживать историю бункера и планировать дальнейшее обслуживание.

Рекомендуется проводить общее техническое обслуживание дважды в год с привлечением квалифицированного персонала. Это оптимизирует работу всей системы и снизит риск серьезных поломок.