Для производства гидратированной извести необходимо строго соблюдать технологический процесс, который включает в себя несколько ключевых этапов. В первую очередь, исходным материалом служит известняк, который подвергается дроблению до фракции 20-50 мм. Это обеспечивает более равномерное реагирование при последующей обработке.

Следующий этап – обжигание известняка в печах, где при температуре около 900-1000°C происходит его превращение в оксид кальция (CaO). На этом этапе важно контролировать температуру, так как перегрев может привести к образованию некачественного продукта. После обжига оксид кальция необходимо охладить для дальнейшей обработки.

Важным элементом процесса является гидратация, которая осуществляется путем добавления воды к оксиду кальция. Соотношение CaO к воде составляет 1:1. Добавление воды должно проводиться медленно, чтобы избежать образования шлама и достичь максимальной реакции. После завершения реакции образуется гидратированная известь (Ca(OH)₂), которая должна иметь высокую степень чистоты для применения в строительстве и химической промышленности.

Завершающим этапом является упаковка готового продукта для дальнейшей транспортировки. Гидратированная известь должна храниться в герметичной таре, чтобы избежать поглощения влаги и потери своих свойств. Рекомендуется проводить периодическую проверку качества готовой продукции на соответствие стандартам.

Сырьевые материалы для производства гидратированной извести

Вторичным сырьем в этом процессе выступает вода. Для гидратации извести используется чистая вода, свободная от загрязнений. Это позволяет избежать негативного воздействия примесей на реакцию и конечный продукт.

При приготовлении извести могут потребоваться дополнительные вещества, например, флюсы (боксит, доломит), которые добавляются для улучшения реакции при обжиге известняка. Эти добавки должны быть тщательно выбраны с учетом конкретных условий и требуемых характеристик окончательного продукта.

Энергетические ресурсы, такие как природный газ или уголь, служат для обжига известняка в печах. Эффективность и качество сжигания напрямую влияют на количество и качество получаемого оксида кальция.

Качество используемого сырья должно контролироваться с помощью регулярных анализов, чтобы гарантировать высокие стандарты производства и соответствие требованиям конечного продукта. Рекомендуется внедрять системы контроля качества на всех этапах цепочки поставок для предотвращения использования низкокачественных материалов.

Технологические этапы получения гидратированной извести

Процесс получения гидратированной извести включает несколько ключевых этапов:

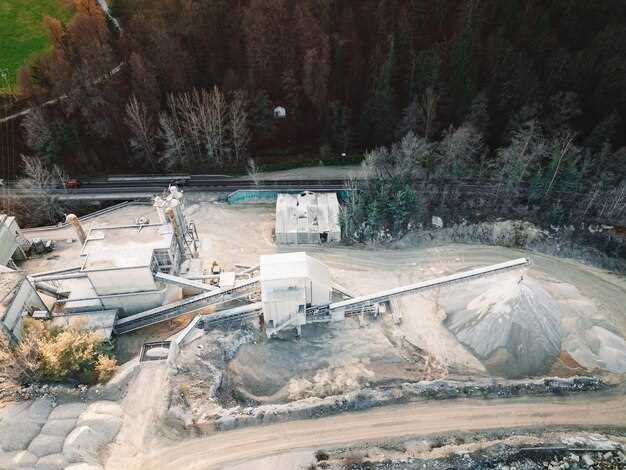

- Добыча сырья: Используется известняк (карбонат кальция), который предварительно дробится до нужного размера.

- Кальцинация: Известняк помещается в печь при температуре около 900-1000°C, что приводит к его термическому разложению с образованием оксида кальция (CaO) и углекислого газа (CO2).

- Гидратация: Полученный оксид кальция смешивают с водой. Важно контролировать количество воды и процесс, чтобы избежать образования нерастворимых веществ. Оптимальное соотношение – 1:1,6 по массе.

- Охлаждение: Гидратированную известь охлаждают для предотвращения термического воздействия на оборудование и улучшения условий хранения.

- Сортировка и упаковка: Гидратированная известь сортируется по фракциям и упаковывается для транспортировки и хранения. Важно использовать влагостойкие упаковки для предотвращения повторной гидратации.

Эти этапы важно выполнять с соблюдением технологических норм для получения качественного продукта. Контроль параметров на каждом из этапов обеспечивает стабильность характеристик гидратированной извести.

Контроль качества и хранения гидратированной извести

Регулярный контроль качества гидратированной извести осуществляется посредством лабораторных испытаний, где проверяются показатели, такие как содержание оксида кальция, уровень влажности и размер зерна. Температура в помещениях для хранения должна поддерживаться на уровне 25-30 градусов Цельсия с относительной влажностью не более 60%.

Хранить гидратированную известь необходимо в герметичных контейнерах или мешках, чтобы минимизировать контакт с влагой и углекислым газом. Выбор материала упаковки также влияет на длительность хранения: предпочтительны полиэтиленовые и тканевые мешки с внутренней защитой.

Периодическая проверка проб образцов на наличие признаков затвердевания или повышения влажности позволяет предотвратить ухудшение качества. Для избежания загрязнения важно организовать правильное распределение товара на складе; старые запасы должны использоваться первыми. Минимальная плотность хранения – не более 500 кг/м³.

При транспортировке важно выбирать методы, предотвращающие дополнительную увлажненность. Например, применение закрытых транспортных средств с защитой от осадков может значительно увеличить срок годности продукции.