Для оптимизации процесса производства цемента рекомендуется использовать современные методы управления, включая автоматизацию на всех этапах. Это позволяет повысить точность дозировки компонентов и обеспечить стабильное качество продукции. Системы контроля имеют возможность быстрого реагирования на изменения в производственном процессе, что снижает вероятность брака.

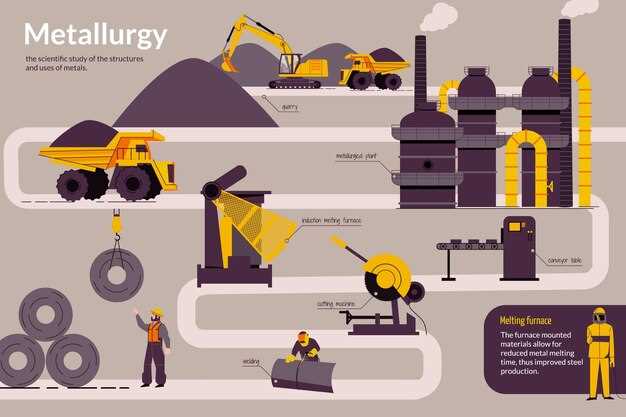

На первом этапе производится добыча и подготовка сырья. Важно выбрать качественное сырьё, например, известняк и глину, которые должны быть высшего сорта. Затем начинается их дробление до нужной фракции, что немаловажно для последующих этапов.

Следующим этапом является сушка и помол сырья. Здесь рекомендуется использовать ротационные сушилки, которые обеспечивают равномерное просушивание с минимальными потерями материала. Помол осуществляется в вертикальных мельницах, что значительно ускоряет процесс.

В обжиге при температуре около 1450 °C происходит превращение сырья в клинкер. Это одна из ключевых стадий, где важно точно контролировать температуру для достижения нужного состава цемента. Для обжига целесообразно использовать ресурсо- и энергосберегающие технологии, такие как восстановление тепла от дымовых газов.

На завершающем этапе цемент мелется до необходимой степени, добавляются модификаторы для получения различных видов цемента. Использование специализированных добавок помогает улучшить характеристики конечного продукта, такие как прочность и водоотталкивающие свойства.

Сырьевые материалы для цемента: выбор и подготовка

Для производства цемента используются три основных сырьевых материала: известняк, глина и добавки. Выбор качественных компонентов напрямую влияет на характеристики конечного продукта.

Известняк является основным источником кальция. Он должен содержать не менее 75% кальцита. Рекомендуется производить предварительную обработку известняка, включая дробление и помол, чтобы достичь однородной фракции.

Глина обеспечивает необходимые алюмосиликатные компоненты. Важно выбирать глину с содержанием алюминия не менее 20%. Перед использованием глину следует разгрузить и измельчить, чтобы уменьшить размеры частиц и улучшить смешивание с известняком.

Дополнительные добавки (например, шлак, пуццоланы) могут модифицировать свойства цемента. Для их использования важно учитывать их химический состав, степень активности и влияние на прочность, устойчивость к коррозии и усадку цемента. Перед добавлением в сырьевую смесь нужно убедиться в их совместимости с основными компонентами.

Соотношение материалов критично: стандартная пропорция для портландцемента составляет 60-67% кальция, 17-25% кремния, 3-8% алюминия и 2-5% железа. Это определит тему технологического процесса и требования к обжигу.

Процесс подготовки включает в себя пробные замешивания для анализа характеристик получаемого цемента. Регулярное тестирование каждой партии помогает контролировать качество сырья и соответствие требованиям.

Современные технологии обжига клинкера

Использование ромбических печей для обжига клинкера позволяет достигать более высокой температурной эффективности и значительного сокращения расхода топлива. Эти печи минимизируют потери тепла благодаря оптимизированной конструкции и улучшенной теплоизоляции, что ведет к снижению углеродного следа производства.

Технологии предобжига, такие как полусухие и полустартовые процессы, позволяют предварительно обжигать сырьевые материалы. Это снижает потребность в последующем обжиге и уменьшает время, затрачиваемое на процесс. Внедрение систем предварительного обжига ускоряет химические реакции, что в итоге позволяет улучшить качество конечного продукта.

Автоматизация управления процессом обжига с использованием PLC-систем дает возможность точно контролировать температуру и состав газов. Это снижает вероятность брака и повышает однородность клинкера. Кроме того, интеграция с системами сбора и анализа данных позволяет производителям оптимизировать процесс в реальном времени.

Использование альтернативных видов топлива, таких как биомасса или отходы, способствует снижению затрат на топливо и уменьшению воздействия на окружающую среду. Эти источники топлива могут обеспечивать до 50% потребности в энергии, что позволяет сократить производственные расходы.

Также стоит обратить внимание на инновационные системы очистки дымовых газов, которые используют фильтрацию и адсорбцию для уменьшения выбросов. Это позволяет не только соответствовать экологическим стандартам, но и улучшает общественное восприятие предприятия.

Процесс помола и упаковки готового цемента

Помол готового цемента осуществляется в специальных мельницах, где клинкер, добавленные гипс и другие добавки измельчаются до необходимой тонкости, что критично для достижения нужных характеристик. Степень помола цемента определяется его поверхностной площадью, которую измеряют в квадратных метрах на килограмм. Обычно этот параметр составляет от 300 до 500 м²/кг.

Процесс помола обычно включает в себя несколько этапов. Сначала клинкер и добавки поступают в мельницу для предварительного измельчения. После этого смесь проходит через сепараторы, которые отделяют мелкие частицы от более крупных. Мелкие частицы возвращаются в мельницу для нового помола, что помогает достичь однородности состава.

На следующем этапе готовый цемент переходят в систему пневмотранспортировки, которая осуществляет перемещение продукта к упаковочному участку. Здесь цемент фасуется в мешки или силосы в зависимости от способа дальнейшего хранения и транспортировки. Для мешков чаще всего используется бумага или специальные полипропиленовые материалы.

При упаковке цемента в мешках важно обеспечить защиту от влаги, что позволит избежать комкования и ухудшения качества. Мешки обычно имеют вес от 25 до 50 кг. При использовании силосов цемент может храниться в больших объемах и выдаваться по мере необходимости.

Для контроля качества готового продукта перед упаковкой проводятся проверки на соответствие стандартам: проводятся испытания на прочность и другие основные свойства. Тщательная упаковка и маркировка готового цемента позволяют исключить ошибки во время распределения и использования.