Выбор прокатной технологии в закрытой матрице позволяет оптимизировать процессы и повысить качество готовой продукции. Использование закрытой матрицы снижает риск окисления и улучшает механические свойства металла. Такой подход обеспечивает равномерное распределение нагрузки, что минимизирует внутренние напряжения в материале.

Важно тщательно оценивать параметры прокатки: температура, скорость и давление. Рекомендуется выполнять прокатку при повышенных температурах, чтобы достичь лучшей пластичности материала. Температура процесса должна строго контролироваться для предотвращения деформации и повышения механических характеристик конечного продукта.

Необходимо учитывать выбор материала для матриц. Они должны быть изготовлены из высококачественной стали с повышенной прочностью для долговечности и стабильности при эксплуатации. Кроме того, правильная геометрия матрицы гарантирует высокую точность прокатываемой детали, что критично для последующей сборки изделий.

Оптимизация рабочего процесса включает регулярный мониторинг и анализ получаемых результатов. Использование систем автоматического контроля процессов позволит получать данные в реальном времени и вносить коррективы при необходимости, что увеличит производительность и снизит количество брака.

Технические характеристики закрытых матриц для прокатки

Закрытые матрицы для прокатки должны соответствовать ряду ключевых технических параметров. Высокая прочность материала, из которого изготовлена матрица, обеспечивает долговечность. Рекомендуемый диапазон прочности на сжатие – от 1500 до 2000 МПа. Это минимальное значение обеспечивает надежность при высоких нагрузках.

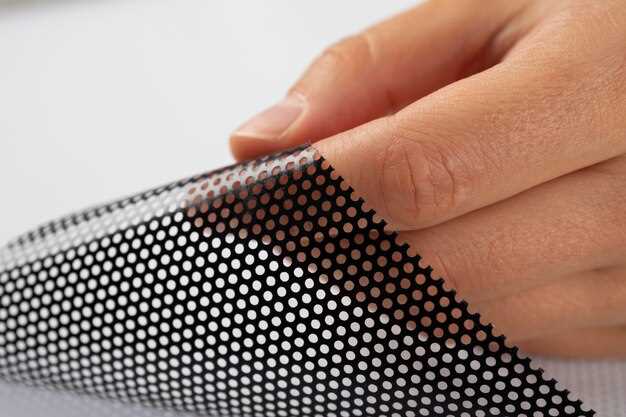

Точность изготовления матриц критична. Уровень шероховатости поверхности не должен превышать Ra 0.8, что позволит достичь качественной прокатки без дополнительной обработки. Геометрические размеры и допуски должны соответствовать стандартам ISO 2768, что обеспечивает совместимость с используемым оборудованием и деталями.

Нагрев устойчивости матриц играет важную роль. Рекомендуется применять материалы, способные выдерживать температурный диапазон до 800°C без потери механических свойств. Это позволяет избежать деформаций и увеличить срок службы инструмента.

Теплопроводность также важна для обеспечения равномерной температуры в процессе прокатки. Материалы с высоким коэффициентом теплопроводности, как, например, легированные стали, способствуют более эффективному теплоотведению.

Способность к ударной вязкости не должна быть ниже 30 Дж/см². Это качество предотвращает разрушения в условиях хронических механических воздействий.

Производственные технологии, использованные при изготовлении, должны обеспечивать точное соблюдение заявленных характеристик. Методы, такие как EDM и лазерная обработка, гарантируют высокую точность и гладкость поверхности.

В качестве дополнительного параметра, стоит учитывать возможность ремонта или восстановления матриц. Использование стандартных размеров позволяет значительно снизить затраты на обслуживание и продлить срок службы оборудования. Рекомендуется также вести учет износа, чтобы своевременно проводить переточку или замену матриц.

Технологические процессы и параметры управления при прокатке

Оптимизация технологии прокатки требует точной настройки температурных режимов. Рекомендуем поддерживать температуру прокатки в пределах 900-1200 градусов Цельсия для черной металлургии. Для легких сплавов температура должна варьироваться от 350 до 500 градусов.

Контроль скорости прокатки – еще один ключевой параметр. Для многих материалов, таких как прокат стали, скорость должна составлять 1-3 м/с. Для алюминиевых сплавов скорость прокатки может достигать 5 м/с. Необходима постоянная корректировка скорости в зависимости от свойств исходного материала.

Давление на валках влияет на качество поверхности готового изделия. Рекомендуем использовать давление в диапазоне 800-1500 тонн на валок. При этом важно контролировать физические характеристики материала, чтобы избежать нежелательных деформаций.

Для достижения равномерного профиля листа необходимо использовать системы автоматического контроля, которые обеспечивают непрерывное измерение толщины в процессе прокатки. Точность измерений должна составлять не более 0,1 мм.

Качество конечного продукта также зависит от уровня билинарности валков. Поддерживайте бинарность в пределах 0,01-0,05 мм. Регулярное обследование валков по стандартам ISO 9001 поможет предотвратить отклонения в процессе прокатки.

Не забывайте о смазочных системах, которые уменьшают трение между валками и материалом. Рекомендуем использовать высококачественные эмульсии на водной основе, что снижает риск перегрева и улучшает качество поверхности.

Автоматизация контроля всех вышеперечисленных параметров значительно повышает стабильность процессов. Системы управления должны обеспечивать интеграцию всех данных о работе оборудования и режиме прокатки в единую платформу для анализа и принятия решений.

Преимущества и недостатки применения закрытых матриц в промышленности

Закрытые матрицы обеспечивают высокий уровень контроля над процессом прокатки, позволяя минимизировать деформации заготовки и получать детализированные характеристики поверхности. Это может увеличить срок службы продукции и снизить расходы на последующую механическую обработку.

Снижение уровня загрязнения процесса является еще одним значимым преимуществом. Закрытые матрицы препятствуют попаданию пыли и других частиц, что положительно сказывается на чистоте изделий и уменьшает риск брака.

Однако закрытые матрицы требуют более сложного оборудования, что увеличивает первоначальные затраты на внедрение. Необходимость в высокоточных системах контроля и управления также может поднять стоимость производственных процессов.

В процессе замены матриц возможны временные затраты на перенастройку, что влияет на общую производительность. При длительных остановках оборудование может терять эффективность, что требует дополнительных расчетов для оптимизации производственного цикла.

Выбор между открытыми и закрытыми матрицами зависит от конкретных требований производства и типа обрабатываемого материала. Для высокоточных элементов применение закрытых матриц может оказаться более целесообразным, но в массовом производстве открытые матрицы могут предоставить необходимую гибкость и низкие затраты.

Взвешивая плюсы и минусы, рекомендуется проводить анализ непосредственных затрат и потенциальной выгоды от внедрения закрытых матриц на каждом этапе производственного процесса.