Для достижения высокой точности обработки наружных диаметров валов рекомендуется применять плоскошлифовальные станки с числовым программным управлением (ЧПУ). Эти устройства обеспечивают стабильность в круговой форме и минимизируют шанс появления неровностей. Важно выбирать абразивные круги, соответствующие материалу обрабатываемой детали, чтобы оптимизировать скорость шлифования и снизить износ инструмента.

При выборе параметров шлифования следует обратить внимание на скорость движения абразивного круга и деталь. Для углеродной стали рекомендуемая скорость шлифования составляет около 30-40 м/с. Это позволит добиться необходимой шероховатости поверхности. Для металлов с высокой твердостью, таких как легированные стали, лучше использовать скорость на уровне 25-30 м/с.

Для контроля качества поверхности валов стоит использовать профилометры и другие измерительные инструменты. Шероховатость должна находиться в пределах Ra 0,8 — Ra 1,6 мкм для большинства промышленных применений. Регулярное проведение контроля позволит своевременно корректировать параметры шлифования и предотвращать брак.

Не менее важным аспектом является подбор охлаждающей жидкости. Латексные и водные эмульсии обеспечивают лучшую терморегуляцию и уменьшают риск перегрева, что в свою очередь уменьшает вероятность возникновения трещин на поверхности детали. Правильное применение этих технологий и методов повысит эффективность шлифования и качество конечного продукта.

Шлифование наружных диаметров валов: технологии и техники

Для достижения высокой точности и качества при шлифовании наружных диаметров валов рекомендуется использовать станки с ЧПУ, которые обеспечивают стабильность процесса и возможность автоматизации. При этом важно правильно настраивать параметры резания – скорость шлифования, подачу и давление абразивного инструмента.

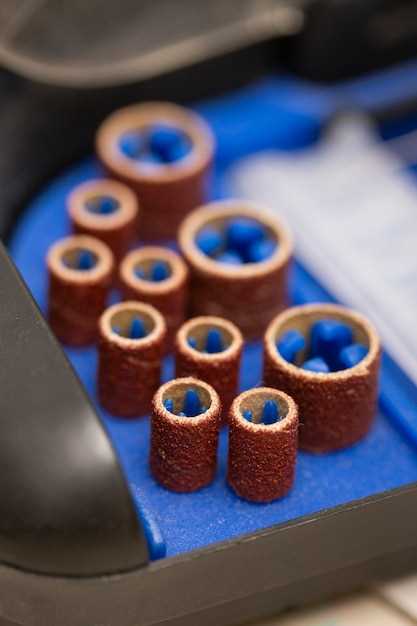

Оптимальные зернистости абразивных кругов зависят от материала валов. Для закаленных валов лучше применять круги с зерном № 100-120, для черных металлов оптимально использовать зерно № 60-80. Периодическая замена кругов предотвращает ухудшение качества обработки и продлевает срок службы оборудования.

Контроль температурного режима также важен. При высоких температурах происходит изменение структуры материала, что может негативно сказаться на точности обработки. Настройка системы охлаждения с использованием эмульсий обеспечивает оптимальный тепловой баланс.

Рекомендуется проводить предварительное обдирочное шлифование для снятия грубых отклонений, после чего приступать к финишной обработке, что гарантирует успешное выполнение требований по точности. При этом осуществление контроля размеров в процессе шлифования позволяет корректировать параметры в реальном времени.

Использование системы автоматического контроля также может сократить время обработки, позволяя не только следить за качеством шлифования, но и интегрировать данные в систему управления производством. Современные технологии дают возможность оптимизации процесса и повышения производительности. Формирование идеально ровной поверхности происходит благодаря правильной геометрии шлифовальных кругов, что следует учитывать при их выборе.

По завершении шлифования проводится контроль качества, который включает визуальный осмотр и измерение параметров с использованием токарного или координатного станка. Для детального анализа рекомендуется использовать оптико-электронные измерительные системы, которые могут выявить даже небольшие отклонения от заданных параметров.

Выбор абразивных материалов для шлифования валов

Карбид кремния используется для шлифования неферритических металлов и материалов, таких как алюминий и пластмассы. Он имеет высокий уровень твёрдости и обеспечивает качественную обработку поверхности. Для грубой шлифовки стоит выбрать зернистость 60-80, а для тонкой – 120-240.

Алмазные абразивы используются для обработки самых твёрдых материалов, включая закалённые стали и керамику. Эти абразивы отличаются высокой стоимостью, но обеспечивают превосходное качество шлифовки. Рекомендуем выбирать алмазные круги с зернистостью от 100 до 300 для достижения наилучших результатов.

Важно учитывать специфику обрабатываемого материала и требуемую шероховатость поверхности. Каждый тип абразивного материала имеет свои характеристики и возможности, что напрямую влияет на конечный результат. Правильный выбор абразива определяет как качество, так и экономичность процесса шлифования.

Настройка шлифовального станка для достижения точности размеров

Регулировка параметров шлифовального станка осуществляется с учетом следующих факторов:

- Выбор абразивного круга: Оптимальный вариант для шлифования валов – это круг с зернистостью 80-120. Учитывайте материал детали и требования к шероховатости.

- Настройка давления: Давление на деталь должно составлять от 4 до 8 бар. Измеряйте его в процессе работы для предотвращения перегрева и износа круга.

- Скорость вращения: Установите скорость на уровне 30-50 м/с в зависимости от диаметров обрабатываемых деталей. Рекомендуется использовать тахометр для контроля.

- Параметры подачи: Для получения заданной точности размерной обработки установите подачу в диапазоне 0.1-0.5 мм/об.

- Обработка охлаждением: Используйте холодные жидкости, чтобы снизить температуру детали и круга, что поможет избежать термического расширения и деформаций.

Регулярные проверки калибровки всех частей станка помогут избежать погрешностей. Используйте шаблоны и контрольные размеры для верификации результатов шлифования.

При необходимости, настройте устанавливаемые пределы для крайних значений, что поможет точно отслеживать отклонения и удерживать параметры в допустимых значениях.

Методы контроля качества шлифованных поверхностей валов

Для оценки качества шлифованных поверхностей валов применяются следующие методы контроля:

1. Оптический контроль. Используйте оптические приборы, такие как микроскопы или видеокамеры, для выявления дефектов, таких как царапины, вмятины и неровности. Обратите внимание на размер поля зрения, которое позволяет увидеть необходимые детали.

2. Контроль геометрии. Измеряйте диаметр, прямолинейность и круглость с помощью координатного измерительного устройства (КИП). Убедитесь, что параметры соответствуют техническим чертежам.

3. Контроль шероховатости. Применяйте профилометры для измерения параметров шероховатости Ra и Rz. Необходимо проводить измерения в нескольких точках для получения полноты данных.

4. Методы неразрушающего контроля. Используйте ультразвуковую дефектоскопию для обнаружения внутренних повреждений. Это позволяет оценить целостность материала без его повреждения.

5. Тестирование на стойкость к износу. Выполняйте испытания на износостойкость шлифованных поверхностей. Это может включать тестирование трением в условиях, приближенных к эксплуатации.

6. Цветовая отзывчивость. Проведите тестирование с использованием специальных красок для выявления недостатков. Это возможно при наличии определенных условий освещенности.

Регулярное применение этих методов позволит поддерживать качество шлифованных поверхностей валов на требуемом уровне и минимизировать количество брака в производстве.