Для обеспечения точности при производстве штампованных колец применяйте комплексное измерение, включая как автоматизированные, так и ручные методы. Ширина, диаметр и форма кольца должны проверяться сразу после штамповки.

Рекомендуется использовать микрометры и штангенциркули для высокоточных измерений. Калибровка инструментов должна осуществляться регулярно с учетом заводских стандартов. Внедрение системы контроля качества на этапе формовки и окончательной обработки значительно снижает вероятность брака.

Применяйте так называемую «статистическую обработку данных» для анализа размеров изделий. Сбор данных о допустимых отклонениях поможет в выявлении недостатков в производственном процессе. Настройка производственного оборудования для минимизации изменений в размерах колец подходит для массового производства.

Проведение обучающих сессий для технического персонала на тему контроля размеров также играет большую роль. Включение практических занятий обеспечит эффективное применение теоретических знаний на практике.

Методы измерения размеров штампованных колец на производственном этапе

Для контроля размеров штампованных колец применяются следующие методы:

1. Лазерная интерферометрия. Этот метод позволяет получить высокоточные измерения за счет интерференции лазерного света. Он идеален для определения диаметра и толщины с высокой точностью.

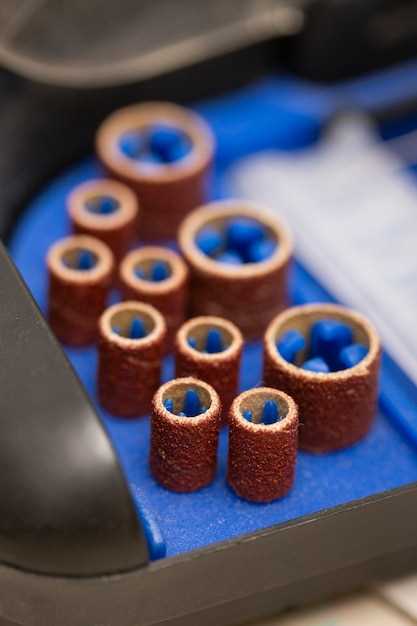

2. Калибровка с использованием кольцевых шаблонов. Кольцевые шаблоны изготавливаются с заданными размерами, что обеспечивает прямое сравнение с готовыми изделиями. Метод доступен и требует минимальных затрат.

3. Измерение с помощью микрометра. Микрометры обеспечивают точность измерений на уровне сотых миллиметра. Хранение и использование этого инструмента должно быть организовано для предотвращения повреждений.

4. Оптические измерительные системы. Используют камеры и программное обеспечение для автоматизации процесса измерения. Такие системы позволяют быстро проверять геометрию колец и выявлять отклонения.

5. Ултразвуковая дефектоскопия. Метод применяется для выявления внутренних дефектов и контроля толщины стенок. Используется генерация и анализ ультразвуковых волн, проходящих через материал.

6. Контроль с помощью трехкоординатного измерительного станка (3D CMM). Эти станки позволяют проводить комплексные измерения форм, размерности и взаиморасположения элементов, обеспечивая высокую степень точности и повторяемости.

Выбор метода зависит от требований к точности, объема производства и специфики штампованных колец. Рекомендуется использовать комбинацию методов для повышения надежности контрольных измерений.

Анализ причин отклонений в размерах и их влияние на качество продукта

Для уменьшения отклонений в размерах штампованных колец необходимо провести тщательный анализ процессов и факторов, влияющих на формирование изделий. Применение современных методов контроля, таких как оптические системы измерения, позволяет точно фиксировать изменения и их причины.

Несоответствия в размерах могут возникнуть из-за неправильной настройки оборудования. Регулярная калибровка прессов и штампов, а также обучение операторов способствуют минимизации ошибок. Рекомендуется внедрить процесс автоматизированной диагностики, который будет отслеживать параметры в реальном времени.

Качество исходных материалов также играет критическую роль. Использование стали с изменениями в составе или с дефектами может привести к несоответствию размеров. Поэтому следует наладить взаимодействие с надежными поставщиками и проводить контроль качества на этапе получения материалов.

Температурные колебания в производственном помещении влияют на свойства материалов. Поддержание оптимального температурного режима на всех этапах процесса поможет избежать деформаций. Важно следить за температурой не только в производственном пространстве, но и в самих формах и материалах на этапе прессовки.

Неправильная технология штамповки может стать источником больших отклонений. Использование программных моделей для оптимизации процесса формовки на основе лесообрабатывающих технологий поможет улучшить итоговые размеры и качество продукта. Постоянный анализ результатов штамповки и корректировка технологии на основе полученных данных уменьшит риск отклонений.

Влияние отклонений в размерах на качество изделия обширное. Могут наблюдаться проблемы с совместимостью частей в сборках, утраты функциональности и увеличение брака. Это влечет за собой дополнительные затраты на исправление и переделку, что снижает общую рентабельность производственного процесса.

Систематический подход к контролю размеров, включая использование методик статистического управления процессами, позволяет выявить отклонения на ранних стадиях. Это создаст основу для минимизации дефектной продукции и повышения общей эффективности производственного цикла.

Технологические решения для оптимизации контроля размеров в штамповке

Применение лазерного сканирования для измерения размеров штампованных колец обеспечивает высокую точность и скорость контроля. Эди и координатные измерительные машины (КИМ) могут быть интегрированы для автоматизации процесса.

- Инструменты с обратной связью: Использование цифровых индикаторов и высококачественных механических измерительных инструментов позволяет осуществлять постоянный мониторинг размеров в процессе штамповки.

- Цифровые измерения: Интеграция датчиков в производственные линии позволяет автоматически фиксировать данные и сравнивать их с установленными стандартами в реальном времени.

- Анализ данных: Ведение аналитики размера, собранной в процессе, помогает выявить закономерности и предсказывать возможные отклонения.

- Стандартизация процессов: Определение и внедрение четких стандартов контроля приводит к уменьшению вариативности размеров.

Системы управления качеством, основанные на принципах Lean и Six Sigma, помогают оптимизировать контроль размеров, снижая потери и минимизируя количество дефектов.

Регулярное обучение персонала на тему контроля размеров и технологий измерений повышает квалификацию рабочих и снижает вероятность ошибок.

Внедрение визуальных систем контроля позволяет быстро идентифицировать проблемы на всех этапах. Использование камер и датчиков для визуального мониторинга в сочетании с ПО для анализа информации значительно ускоряет процесс проверки.

Адаптация технологии обработки данных с использованием искусственного интеллекта может предложить дополнительные уровни анализа, позволяя заблаговременно принимать меры по предотвращению отклонений в размерах.