Определите необходимые параметры трубопроводов, учитывая соответствие наружного и внутреннего диаметров. Для стандартных стальных труб внутренний диаметр часто на 2-3 мм меньше, чем наружный, что важно при расчете пропускной способности и давления в системе.

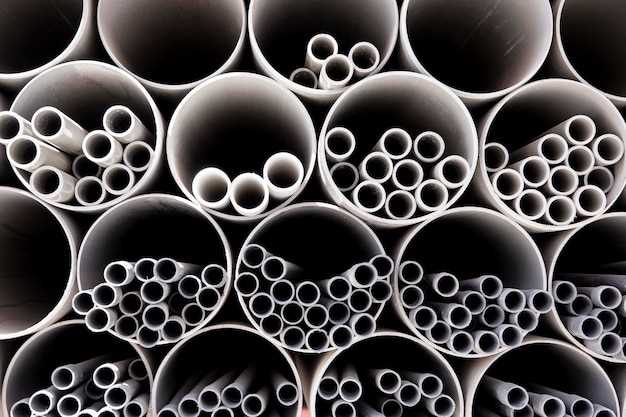

При выборе труб учитывайте, что для водопроводных систем минимальное расстояние между внутренним и наружным диаметрами влияет на количество жидкости, которую трубопровод способен пропустить. Например, для трубы диаметром 50 мм внутреннее пространство может составлять около 48 мм, что обеспечивает оптимальный поток.

При проектировании систем отопления или газоснабжения важно точно рассчитать внутренний диаметр для минимизации потерь давления. Основное правило: чем больше внутренний диаметр, тем меньше сопротивление потоку. Однако не забывайте о необходимости учитывать крепежные и изоляционные материалы при выборе размера трубы.

Как правильно выбирать трубы в зависимости от их назначения

Для выбора труб необходимо учитывать следующие факторы:

- Материал: Сталь для высоких нагрузок, ПВХ для водопроводных систем, медь для отопления.

- Диаметр: Определяется с учётом объёма потока. Для водоснабжения – 20-40 мм, для отопления – 15-25 мм.

- Толщина стенок: Увеличенная толщина для высоких давлений и температур, стандартная для бытовых нужд.

- Сопротивление коррозии: Выбор труб с антикоррозийным покрытием для агрессивных сред.

- Температура эксплуатации: Для горячих систем – специальные трубы, выдерживающие высокие температуры.

Проверьте соответствие труб стандартам и сертификатам, регулирующим вашу отрасль. Основной параметр – предельное давление, указанное производителем. Например:

- Для систем отопления – давление до 10 бар.

- Для водоснабжения – до 6-8 бар.

- Для газоснабжения – до 5 бар.

Обратите внимание на условия монтажа. Некоторые трубы требуют специального оборудования или технологии для соединения. Это может влиять на правильность установки и долговечность эксплуатации.

Имея все эти данные, выбирайте трубы, соответствующие вашим конкретным задачам. Предпочтение всегда стоит отдавать качественным материалам и проверенным производителями.

Методы измерения наружного и внутреннего диаметров труб

Для точного измерения наружного и внутреннего диаметров труб применяются несколько методов, каждый из которых имеет свои особенности.

1. Штангенциркуль. Использование штангенциркуля позволяет производить точные измерения наружного диаметра. Для внутреннего диаметра используются его специальные губки. При использовании штангенциркуля необходимо следить за его нулевым установочным положением.

2. Микрометр. Микрометр обеспечивает высокую точность измерений наружного диаметра, особенно для мелких труб. Для измерения внутреннего диаметра потребуются специальные модели, имеющие внутренние губки.

3. Калибры. Калибры различного типа подходят для определения диаметра труб. Используются как для наружного, так и для внутреннего измерения. Калибры могут быть концевыми или простыми, позволяя быстро проверить соответствие стандартам.

4. Лазерные измерения. Лазерные устройства обеспечивают не только точность, но и возможность быстрого измерения в труднодоступных местах. Они позволяют фиксировать значение сразу же, что исключает ошибки, связанные с человеческим фактором.

5. Измерение по шаблону. Использование шаблонов позволяет быстро определить диаметр трубы, если есть необходимость сравнения с стандартами. Шаблон находит применение для предварительной проверки перед более точными методами.

Эти методы позволяют получить точные данные о диаметрах труб, что является важным для правильного выбора материалов и проектирования систем. Выбор метода зависит от требуемой точности и условий измерения.

Влияние соотношения диаметров на параметры потока и давления

Снижение давления в трубопроводах связано с соотношением наружного и внутреннего диаметров труб. При уменьшении внутреннего диаметра противодействие потоку увеличивается, что приводит к росту потерь давления. Для оптимизации системы необходимо поддерживать соотношение, которое минимизирует трение. Рекомендуется использовать трубы с минимально возможным внутренним диаметром, необходимым для достижения заданной пропускной способности, без ущерба для прочности и устойчивости к коррозии.

При высоких значениях соотношения диаметров происходит значительное увеличение скорости потока, что может привести к кавитации. Это ухудшает характеристики системы, вызывая дополнительные вибрации и шум. Оптимальное соотношение для большинства промышленных систем составляет от 1,5 до 2,0 для труб малых диаметров и от 2,0 до 2,5 для крупных труб.

Важно также учитывать, что выход на рабочий режим и стабильность потока зависят от градиента давления, который определяется разницей в диаметрах. Если внутренний диаметр значительно меньше наружного, необходимо избегать резких изгибов и расширений, чтобы минимизировать турбулентность и обеспечить равномерный поток жидкости.

Для определения оптимального соотношения диаметров следует также учитывать тип транспортируемой жидкости, ее вязкость и температуру. Например, в системах с высоковязкими жидкостями целесообразно использовать больший внутренний диаметр для снижения сопротивления. Проведение гидравлических расчетов с учетом всех этих параметров позволит выбрать наиболее эффективные размеры труб.