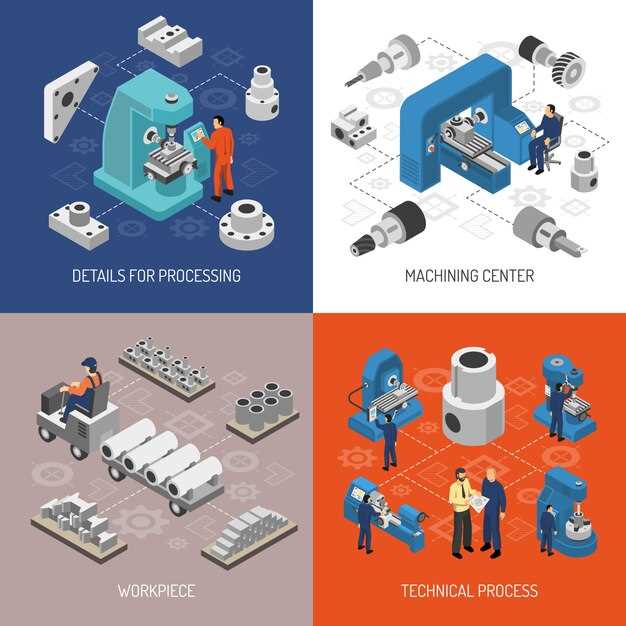

Первый этап механической обработки включает подготовку рабочей зоны и материалов. Убедитесь, что оборудование находится в исправном состоянии, а рабочие поверхности очищены. Проверьте, что инструменты соответствуют размерам обрабатываемых деталей. Подготовка чертежей и спецификаций поможет точно установить параметры обработки.

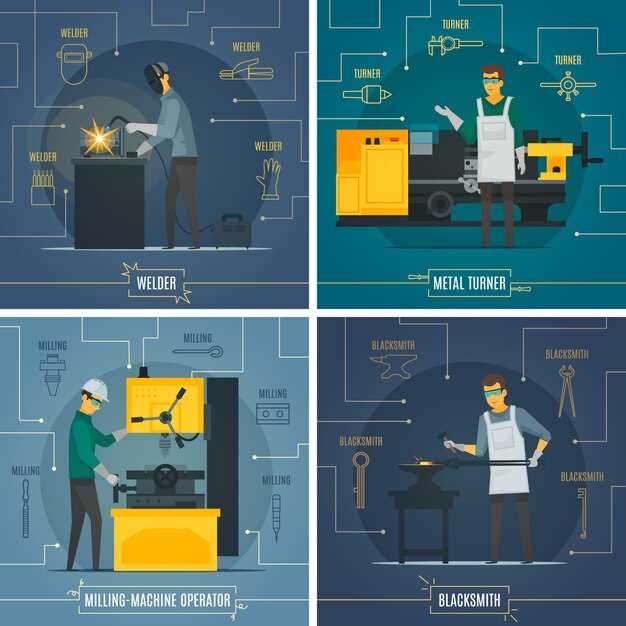

Второй этап — это выбор метода обработки. В зависимости от требований к детали, может применяться токарная, фрезерная или сверлильная обработка. При выборе метода учитывайте материал детали, геометрию и необходимые допуски. Рекомендуется проводить первичные испытания для определения оптимальных режимов работы.

Третий этап заключается в настройке оборудования. Настройте станок в соответствии с выбранным методом обработки. Обратите внимание на установку инструмента, скорость вращения и подачу. Регулярные проверки и корректировки помогут избежать ошибок и увеличить точность обработки.

Четвертый этап — контроль качества на каждом этапе. Проверяйте детали на соответствие заданным параметрам в процессе обработки. Используйте измерительные инструменты, такие как штангенциркули и микрометры. Обнаружив несоответствия, остановите обработку для внесения необходимости поправок.

Заключительный этап включает финишную обработку и окончательную проверку. Используйте методы шлифовки или полирования для достижения нужной поверхности. Завершите проверку на всех уровнях, чтобы гарантировать соответствие стандартам качества перед отправкой готовой продукции.

Подбор технологии и инструментов для обработки металлов

Для достижения максимальной производительности при механической обработке металлов важно учитывать материалы, конструкцию детали и требуемые свойства. Выбор технологии должен базироваться на типе обработки: точение, фрезерование, сверление или шлифование.

Анализ материала является первым шагом. Металлы различаются по твердости, вязкости и коррозионной стойкости. Для стали подойдут твердосплавные инструменты, для алюминия — инструмент с высоким углом заострения для предотвращения заклинивания.

Для точения выбирают резцы с определёнными покрытиями: TiN для уменьшения трения и увеличения срока службы. При фрезеровании важен выбор фрез с несколькими зубьями для повышения производительности и качества. Для сверления применяются сверла с заточкой под определённый угол, такие как 118° для общепромышленных задач или 135° для шлифовки и обработки нержавеющей стали.

Скорость и подача инструмента должны соответствовать материалу и типу операции. Например, при обработке меди используют высокие скорости, тогда как для чугуна следует уменьшить подачу. Использование систем охлаждения минимизирует перегрев и продлевает срок службы инструментов.

При выборе оборудования учитывайте возможности технологического процесса. ЧПУ-станки обеспечивают точность и автоматизацию, упрощая сложные операции. При этом важно обеспечить совместимость инструментов с использованием оборудования. Правильное сочетание технологий и инструментов приводит к снижению затрат и высокой качестве обработки деталей.

Контроль точности размеров и качества поверхности

Проведение контроля размеров деталей осуществляется с помощью геометрических инструментов. Используйте штангенциркули и микрометры для проверки линейных размеров. Для измерения углов применяйте угломеры.

Качество поверхности оценивают с помощью профилометров. Измерение шероховатости выполняйте по стандартам ISO 1302 или ГОСТ 2789. Для точных замеров используйте метод атомной силовой микроскопии (AFM) или лазерные сканеры.

Проверка размера может включать контроль по средним значениям и tolerances. Используйте статистические методы, такие как SPC (Statistical Process Control), для анализа и улучшения процесса.

Визуальная оценка поверхности также может выявить дефекты. Используйте лупы или микроскопы для детального осмотра. Явные недостатки, такие как царапины или неровности, требуют пересмотра технологии обработки.

Определяйте зону контролируемых размеров и шероховатости заранее. Включите эти параметры в технические условия на продукцию. Соблюдение стандартов необходимо для совместимости и надежности сборочных единиц.

Регулярное калибровка инструментов обеспечивает точность измерений. Выбирайте оборудование с учетом диапазона и разрешающей способности для каждой конкретной задачи.

Устранение отходов и оптимизация рабочего процесса

Первый шаг к оптимизации – анализ рабочего процесса на предмет избыточности. Проведите аудит всех этапов механической обработки, выявите дублирующие операции и ненужные манипуляции. Используйте метод 5S для организации рабочего места: сортировка, установка порядка, очистка, стандартизация и совершенствование.

Автоматизация процессов уменьшает человеческий фактор и снижает количество отходов. Используйте программное обеспечение для планирования и контроля производственных процессов, что позволит сократить ошибки и неэффективные действия.

Регулярно проводите обучение сотрудников. Повышение квалификации позволяет найти более рациональные методы работы и снизить количество брака на производстве.

Инвестируйте в современное оборудование. Технологии с высокой точностью снижают отходы при обработке материалов. Отдавайте предпочтение многофункциональным станкам, способным выполнять несколько операций одновременно.

Оптимизируйте использование сырья. Установите системы для мониторинга остатков материалов и dшлитрового анализа, чтобы минимизировать их потери.

На этапе проектирования деталей учитывайте технологичность и возможность повторного использования отходов. Используйте композитные и легкие материалы, которые требуют меньшего объема обработки.

Регулярно анализируйте полученные данные о производительности и отходах. Это позволит выявить узкие места и ввести корректировки на основе цифр и фактов, а не предположений.