Сверление и зенкерование являются ключевыми операциями в обработке металлов, но каждая из них выполняет уникальную функцию и требует специфического подхода. Сверление используется для создания отверстий различного диаметра, в то время как зенкерование предназначено для расширения и финишной обработки уже существующих отверстий.

Сверление чаще всего выполняется с использованием различных типов сверл, выбирая инструменты в зависимости от материалов и требуемых параметров. Для получения высококачественного сверления важно учитывать такие факторы, как скорость подачи, частота вращения, а также выбор смазочно-охлаждающих жидкостей, которые могут значительно продлить срок службы сверла и улучшить качество обработки.

Зенкерование обеспечивает чистоту и точность отверстия, а также улучшает его форму. Зенкеры применяются для создания конусных углублений, что позволяет устанавливать крепежные элементы более эффективно. Ключевыми аспектами при зенкеровании являются правильный выбор угла зенкера и скорость обработки, которые напрямую влияют на качество конечного продукта.

Таким образом, выбор между сверлением и зенкерованием зависит от конкретных требований проекта и характеристик материалы. Оба процесса важны, но их правильное использование позволяет добиться оптимальных результатов в обработке металлов.

Технологические особенности сверления: оборудование и инструменты

Для сверления металлов применяется несколько типов оборудования, отличающихся по мощности, назначению и размерам. Наиболее распространены настольные, переносные и сверлильные станки. Настольные станки обеспечивают высокую точность и стабильность в работе, подходят для мелкосерийного производства. Переносные устройства используют там, где необходима мобильность, например, на строительных площадках.

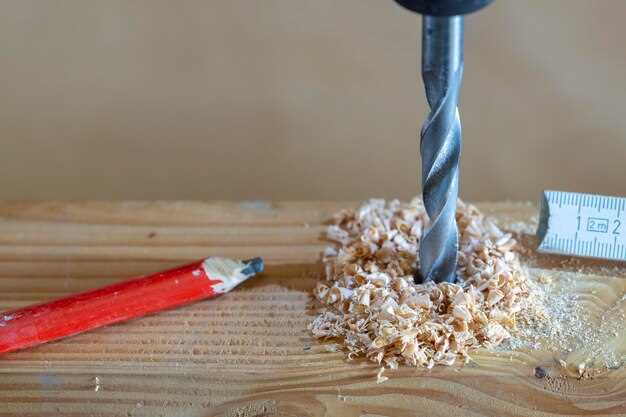

Инструменты для сверления включают сверла различных типов: спиральные, конические, ступенчатые и корончатые. Спиральные сверла обеспечивают хорошую производительность и подходят для большинства металлов. Конические сверла применяются для создания конусных отверстий, а ступенчатые идеальны для обработки отверстий разного диаметра. Корончатые сверла используются для сверления больших отверстий и достижения максимальной глубины.

Материалы для сверл влияют на долговечность инструмента. В большинстве случаев используются быстрорежущие стали (HSS) или твердосплавные вкладыши. Выбор материала зависит от типа обрабатываемого металла и необходимых параметров. Например, для работы с жаропрочными сплавами предпочтительнее твердосплавные инструменты.

Для достижения качественной обработки необходимо учитывать параметры подачи и скорости вращения. Для различных металлов и типов сверл существуют свои оптимальные режимы. Например, для стали рекомендуемая скорость вращения составляет от 1000 до 2200 об/мин, в зависимости от диаметра сверла и твердости материала. Тут важно также учитывать влажность и смазку инструмента, что улучшает охлаждение, снижает износ и повышает качество обработки.

При организации рабочего процесса важно учитывать выбор фрезерных станков и сверлильных устройств, чтобы минимизировать вибрацию, а также обеспечить надежную фиксацию заготовки. Мезонный или магнитный зажимы обеспечивают надежное крепление и избегают смещения детали в процессе работы.

Преимущества зенкерования: когда и почему стоит выбрать этот метод

Зенкерование необходимо, когда требуется создание точных и качественных конусов для соединения крепежных деталей. Этот процесс обеспечивает эффективную подготовку отверстий для установки винтов и заклепок. Важно использовать зенкерование при необходимости увеличения диаметра верхней части отверстия, что снижает нагрузку на резьбу и увеличивает прочность соединений.

Этот метод позволяет добиться высокой точности размерности благодаря стабильным повторяемым параметрам. Технология зенкерования гарантирует минимальные отклонения, что критично для последующей сборки узлов. В случае глубоких отверстий зенкерование предотвращает повреждения стенок и поддерживает их целостность.

Зенкерование также улучшает условия для последующих операций, таких как последующее сверление или нарезка резьбы. Повышенная качество поверхности после зенкерования значительно снижает вероятность возникновения заусенцев. Для обработки материалов с высокой прочностью или твердостью зенкерование становится предпочтительным выбором, так как облегчает дальнейшую механическую обработку.

Метод подходит для работы с широким спектром материалов, включая сталь, алюминий и сплавы. Использование специальных инструментов для зенкерования позволяет значительно увеличить срок службы оборудования и сократить время на последующие операции. Применяя этот подход в сочетании с другими методами механической обработки, можно оптимизировать производственные процессы и повысить общую производительность.

Рекомендовано применять зенкерование в тех случаях, когда надежность соединений и точность отверстий играет критическую роль. Заранее спроектированные крепежные схемы, где зенкерование упоминается как обязательная операция, помогут избежать ошибок и задержек в производстве.

Сравнение качества поверхности: сверление vs зенкерование

При сравнении качества поверхности, получаемой в результате сверления и зенкерования, зенкерование позволяет достигать более высоких требований к чистоте и геометрической точности. В процессе зенкерования используется специальный инструмент, который обеспечивает низкий уровень шероховатости. Значения Ra (шероховатость) после зенкерования обычно варьируются от 0.8 до 1.6 мкм, в то время как при сверлении данный показатель может достигать 3.2 мкм и выше.

Для достижения высокого качества поверхности при сверлении необходимо применять специальные сверла и обрабатывать детали с использованием масла или охлаждающих жидкостей, что значительно увеличивает стоимость процесса. Зенкерование требует более строгого контроля за параметрами обработки и выбором инструмента. Например, использование зенкеров с правильным углом и качественным покрытием снижает риск образования задиров и повышает стойкость инструмента.

Важно также учитывать, что зенкерование может обеспечить точные размеры отверстий, что особенно критично для последующей операции, такой как нарезание резьбы. В ситуациях, где требуется высокая точность, зенкерование неизменно рекомендуем. Для выбранного покрытия инструмента и времени обработки прохождение зенкерования часто оказывается более предпочтительным с точки зрения конечного качества детали.