Регулярно проводите техническую диагностику вашего оборудования, чтобы обеспечить его надлежащее состояние и предотвратить неожиданные поломки. Это не только продлит срок службы машин, но и сократит затраты на ремонт и обслуживание. Специальные системы мониторинга позволят заранее определить потенциальные неисправности, что даст возможность провести профилактическое обслуживание вовремя.

При выборе методов диагностики учитывайте характер работы вашего оборудования и его специфику. Используйте как традиционные инструменты, так и современные технологии, позволяющие удаленно отслеживать параметры систем. Это обеспечит оперативное реагирование на изменения и поможет избежать серьёзных перебоев в производственном процессе.

Интегрируйте системы мониторинга в вашу производственную среду. Уделяйте внимание обучению персонала, чтобы они могли эффективно использовать ресурсы для контроля технических систем. Применение данных методов не только улучшает общее состояние оборудования, но и способствует повышению производительности труда.

Методы диагностики технических систем для выявления неисправностей

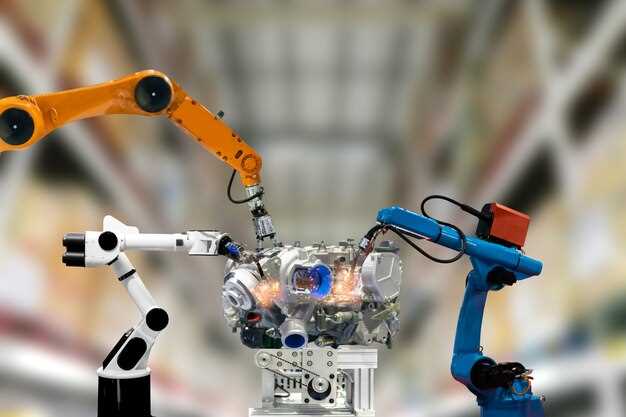

Для проведения диагностики оборудования применяют различные методы, позволяющие определить состояния и выявить неисправности. Рассмотрим несколько наиболее эффективных технологий.

Первый метод – вибрационная диагностика. Он анализирует колебания машин, фиксируя отклонения от нормы. Изменения в вибрационном фоне могут указывать на проблемы с подшипниками, балансировкой или геометрией машины.

Второй метод – термографический анализ. С помощью тепловизоров фиксируют температурные изменения в технических системах. Аномальные температурные зоны зачастую являются индикаторами перегрева или недостаточной смазки, что может привести к серьезным поломкам.

Третий метод – акустическая диагностика. Он базируется на анализе звуковых сигналов, исходящих от машин. Изменения в звуковом спектре могут указывать на механические неисправности, такие как износ или повреждение отдельных деталей.

Четвертый метод – маслоанализ. Здесь изучают образцы масла на наличие загрязняющих веществ и продуктов износа. Эта информация позволяет своевременно обнаружить проблемы, связанные с трением и деклассированием частей системы.

Пятый метод – электроника и мониторинг состояния. Используя сенсоры и системы контроля, можно в реальном времени отслеживать параметры работы оборудования. Это позволяет заранее выявить отклонения, предотвратив выход из строя.

При выборе метода диагностики учитывают специфику оборудования и характер предполагаемых неисправностей. Эффективное сочетание различных подходов позволяет значительно повысить уровень надежности технических систем и снизить вероятность аварий.

Проведение мониторинга состояния оборудования: практические рекомендации

Регулярно проводите диагностику оборудования, чтобы выявить потенциальные проблемы на ранних стадиях. Это поможет избежать дорогостоящего ремонта и простоев.

Используйте современные методы мониторинга, такие как вибрационный анализ и термография. Эти технические техники позволяют быстро определить состояние оборудования и выявить отклонения от норм.

Планируйте профилактическое обслуживание на основе собранных данных, чтобы уменьшить риски поломок. Применяйте техническую диагностику не реже одного раза в квартал, чтобы поддерживать оборудование в рабочем состоянии.

Используйте мониторинг в реальном времени. Инвестируйте в системы, которые отправляют уведомления о критических изменениях в состоянии оборудования. Это даст возможность оперативно реагировать на неполадки.

Обучайте персонал современным методам диагностики, чтобы они могли самостоятельно выявлять и устранять незначительные неисправности. Это повысит общую эффективность работы.

Внедрите систему документирования результатов диагностики и предыдущего ремонта. Это поможет анализировать тенденции и проводить более глубокую диагностику при повторных обращениях.

Не забывайте об отчётности. Регулярно составляйте отчёты о состоянии оборудования, чтобы иметь возможность проследить динамику за длительный срок.

Профилактическое обслуживание как способ предотвращения поломок

Регулярное профилактическое обслуживание оборудования снижает риск поломок и увеличивает срок службы машин. Это достигается за счёт систематической диагностики состояния техники, что позволяет выявить потенциальные проблемы на ранних стадиях. Используйте методы мониторинга, такие как вибродиагностика и термографический контроль, чтобы обеспечить всесторонний анализ технического состояния.

Проводите плановые проверки, включая замену изношенных деталей, смазку и чистку механизмов. Это не только предотвращает поломки, но и значительно снижает затраты на аварийный ремонт. Заблаговременная диагностика оборудования позволяет избежать простоев и обеспечит стабильную работу всех систем.

Используйте современные технологии для оптимизации процесса обслуживания. Автоматизация сбора данных о состоянии оборудования и применение аналитических программ помогут вам более точно планировать профилактику. Постоянный мониторинг и анализ данных гарантируют, что вы всегда будете знать о состоянии оборудования и сможете вовремя провести необходимые меры.

Опирайтесь на опыт и знания в области технических наук, чтобы выработать оптимальную стратегию обслуживания. Работая по проверенной системе, вы создаёте надежные условия для эффективной эксплуатации машин и исключаете неожиданности в будущем.