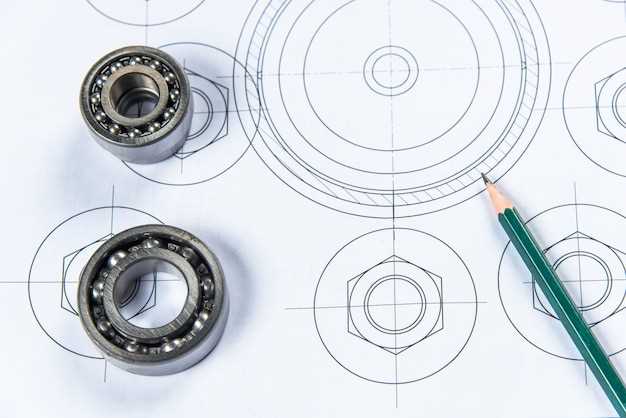

Для достижения высокой точности и долговечности подшипниковых колец, необходимо применять методы, соответствующие современным требованиям технологий. Основным направлением обработки является механическая обработка с использованием высокоточных станков, таких как токарные и фрезерные станки с числовым программным управлением (ЧПУ). Эти станки обеспечивают стабильность размеров и минимальные отклонения в геометрии.

Обработка поверхности подшипниковых колец часто включает в себя шлифовку, которая позволяет добиться низких значений шероховатости и высоких уровней прочности. В последнее время популярность набирает комбинированная обработка, использующая технологии шлифования и абразивного полирования. Это способствовало значительно улучшению эксплуатационных характеристик подшипников.

Для сокращения времени обработки и повышения качества деталей, компании внедряют автоматизированные системы контроля. Современные сенсоры и программное обеспечение позволяют анализировать процесс в реальном времени, что минимизирует брак и снижает производственные затраты. Применение методов передовой аналитики также способствует оптимизации процессов обработки, что делает их более предсказуемыми и управляемыми.

Одним из важнейших аспектов является выбор материалов для обработки. Использование высококачественной стали и сплавов с добавками, такими как хром или никель, повышает прочность и коррозионную стойкость подшипниковых колец. Это требует тщательного подбора и тестирования сырья, что в долгосрочной перспективе повышает надежность конечных изделий.

Технологии прецизионной механической обработки подшипниковых колец

Лазерная обработка обеспечивает высокую точность резки и сверления подшипниковых колец. Этот метод минимизирует термическое воздействие на материал, что предотвращает изменение структуры. Используйте лазеры с высокой мощностью для работы с твердыми материалами, такими как сталь и керамика.

ЧПУ (числовое программное управление) позволяет реализовать сложные геометрические формы с высокой точностью. Настройка параметров обработки, таких как скорость резания и подача, поможет достичь необходимого качества поверхности.

Классическая токарная обработка остаётся актуальной. Выбор инструментов с покрытием (например, TiN или TiAlN) улучшает износостойкость и снижает трение. Также применяйте специальные режимы резания для достижения лучшей обработки.

Шлифование активно используется для повышения точности геометрии. Используйте абразивные круги, соответствующие материалу кольца, чтобы добиться нужной шероховатости. Регулярное обслуживание шлифовальных машин критично для стабильного качества.

Электроэрозионная обработка подходит для сложных формах и материалов с высокой твердостью. Данный процесс позволяет обрабатывать детали с минимальными деформациями и повышенной точностью, особенно в труднодоступных местах.

Гравировка может применяться для маркировки подшипниковых колец. Используйте методы лазерной или механической гравировки для четкой и долговечной маркировки.

Пост-обработка, в том числе анодирование или хромирование, дает возможность улучшить коррозионную стойкость и повысить эксплуатационные характеристики. Рассмотрите возможность применения вакуумной обработки для достижения однородных покрытий.

Автоматизация процессов финишной обработки: роботы и станки с ЧПУ

Внедрение роботов и станков с ЧПУ значительно оптимизирует финишную обработку подшипниковых колец. Программируемые устройства обеспечивают высокую точность и повторяемость операций. Рекомендуется использование многослоенных программ для последовательной обработки, что увеличивает скорость производства и снижает вероятность ошибок.

Современные станки с ЧПУ позволяют обрабатывать различные материалы с минимальными затратами времени на перенастройку. Автоматизация этих процессов позволяет реализовать радиусную обработку, шлифовку и полировку с высокой долей автоматизации, что уменьшает трудозатраты. Интеграция CAD/CAM систем позволяет упростить перевод проектной документации в управляющие коды.

При использовании промышленных роботов следует обратить внимание на их адаптивность к различным задачам. Программируемые манипуляторы могут быть настроены для выполнения множества операций, от подачи материалов до упаковки готовой продукции. Это создает возможность для микронастройки процесса обработки.

Внедрение системы контроля качества на каждом этапе обработки также является ключевым моментом. Интеграция датчиков и камер для мониторинга состояния деталей в реальном времени позволяет оперативно выявлять недочеты и минимизировать отходы производства.

Использование автоматизации в финишной обработке подшипниковых колец требует значительных инвестиций на начальном этапе, однако окупаемость достигается за счет сокращения сроков производства и повышения качества продукции. Настройка производственного процесса под конкретные требования клиентов увеличит конкурентоспособность.

Использование покрытий и термообработки для повышения износостойкости

Применение покрытий на основе нитрида титана (TiN) и керамических составов значительно увеличивает износостойкость подшипниковых колец. TiN покрытие обеспечивает повышенную твердость и снижает коэффициент трения, улучшая рабочие характеристики. Керамические покрытия, такие как Al2O3, устойчивы к коррозии и обеспечивают высокую твердость.

Методы термообработки, такие как закалка и старение, также играют ключевую роль. Наиболее распространенными процессами являются индукционная закалка и печная закалка. Эти методы увеличивают твердость поверхности, сохраняя при этом ударную вязкость. Типовые параметры закалки зависят от материала, но температура обработки часто составляет 800-900°C с последующим охлаждением в масле или воде.

Для достижения максимальной износостойкости рекомендовано сочетать покрытия и термообработку. Например, применяя TiN покрытие после термообработки, можно добиться максимальной твердости и долговечности. Проверенные экспериментально комбинации показывают, что такое сочетание увеличивает срок службы подшипников в 1.5-2 раза по сравнению с обычными покрытиями и отсутствием термообработки.

Регулярный контроль качества при нанесении покрытий и соблюдение технологий термообработки обеспечивают стабильное повышение эксплуатационных характеристик. Важно учитывать специфику рабочих условий и выбирать оптимальные решения для каждой конкретной задачи.