Для обеспечения надежности и долговечности строительной техники критически важно применение высококачественных валов. Современные технологии производства валов включают в себя автоматизацию процессов, использование специализированного оборудования и новейших материалов, что позволяет достигать высокой точности и стойкости к нагрузкам.

Метод механической обработки остается одним из наиболее распространенных. Он включает фрезеровку, токарную обработку, шлифовку и сверление, что позволяет точно формировать детали. Применение ЧПУ (числового программного управления) способствует повышению точности изготовления и снижению времени на обработку.

Термальная обработка валов играет ключевую роль в повышении их прочности. Использование процессов закалки и отпуска позволяет значительно улучшить механические характеристики, что особенно критично для эксплуатации в тяжелых условиях. Это требование необходимо учитывать уже на стадии проектирования и производства.

Качество материалов имеет первостепенное значение. Использование легированных сталей, которые обладают высокой прочностью и коррозионной стойкостью, позволяет значительно улучшить эксплуатационные характеристики валов. Проведение контроля качества на всех этапах – от выбора материалов до окончательной проверки готовой продукции – гарантирует надежность готовых изделий.

Совмещение различных технологий, таких как 3D-печать для прототипирования и последующее массовое производство традиционными методами, помогает оптимизировать процесс и уменьшить затраты. Это позволяет достигать более высокой конкурентоспособности на рынке.

Производство валов для строительной техники: технологии и процессы

Оптимизация процесса производства валов начинается с выбора качественного сырья. Сталь с высоким содержанием углерода, как правило, предпочтительна благодаря своей прочности и способности выдерживать нагрузку.

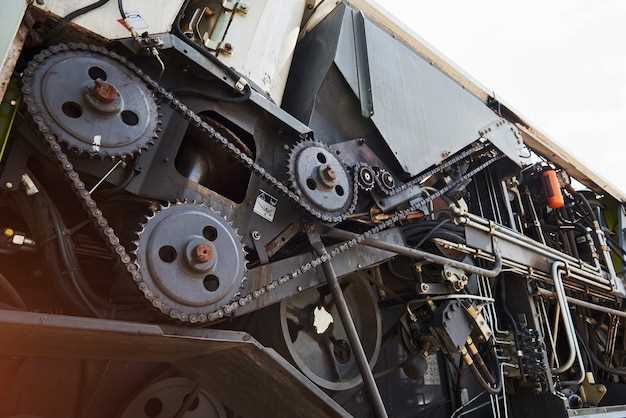

Технология механической обработки включает фрезеровку, токарную и шлифовальную обработки. Этап фрезеровки обеспечивает получение заготовки нужной формы, токарная обработка используется для создания точных диаметров валов, а шлифование – для достижения необходимой гладкости поверхности.

Термообработка является ключевым этапом для улучшения механических свойств. Процесс Закаливания, а затем Отпуска обеспечивает валам необходимую прочность и пластичность, что особенно важно для работы в тяжелых условиях.

Контроль качества начинается на этапе сырьевой проверки и продолжается через все производственные процессы. Использование микрометров и других точных инструментов позволяет обеспечить соответствие стандартам. Тестирование на усталостную прочность также должно быть обязательным для выявления возможных дефектов.

Внедрение автоматизированных систем контроля позволяет сократить время на проверку и повысить точность. Возможность интеграции с CAD/CAM системами улучшает процесс проектирования и сокращает риск ошибок на этапе производства.

Эффективное складывание и упаковка готовых валов также оказывает влияние на общие затраты. Использование специальных поддонов и защитных материалов продлевает срок службы продукции на складе и во время транспортировки.

Методы обработки материалов для валов

Для повышения прочности и долговечности валов используйте следующие методы обработки материалов:

- Токарная обработка: Применяется для формовки основных деталей валов. Используйте высокоскоростные резцы и подходящие режимы резания для снижения износа инструмента.

- Фрезерование: Рекомендуется для создания сложных профилей и канавок на валу. Оптимальные углы и скорости фрез зависят от используемого материала.

- Шлифовка: Позволяет добиться высокой точности размеров и улучшить качество поверхности. Используйте абразивные круги с мелким зерном для финишной обработки.

- Закалка: Увеличивает твердость валов. Заранее прогрейте детали, затем быстро охладите в масле или воде.

- Лазерная обработка: Применяется для создания сложных гравировок. За счет высокого фокуса лазера уменьшается тепловое воздействие на материал.

- Гидроабразивная резка: Имеет преимущество при работе с толстостенными валами, позволяя избежать перегрева и алюминиевых датчиков.

Каждый метод имеет свои особенности, которые следует учитывать в зависимости от требований к валам и характеристик используемых материалов.

Контроль качества и испытания валов в производстве

Процесс контроля качества валов включает в себя несколько этапов, начиная с выбора исходных материалов и заканчивая финальными испытаниями готовой продукции. Используйте сертифицированные материалы, соответствующие стандартам ISO или ГОСТ.

На стадии производства валов, проведите визуальный осмотр компонентов на наличие дефектов, таких как трещины или деформации. Все детали должны соответствовать чертежам и спецификациям.

После завершения механической обработки выполните ультразвуковое или магнитно-порошковое неразрушающее испытание для выявления внутренних и поверхностных дефектов. Это поможет избежать проблем на этапах эксплуатации.

Тестирование механических свойств товщины и прочности валов выполняйте с помощью статических и динамических испытаний. Методы, такие как растяжение и сжатие, помогут определить пределы прочности и текучести.

Проведение испытаний на усталостную прочность необходимо для оценки долговечности валов. Используйте динамические циклы нагрузки, что имитирует реальные условия эксплуатации. Также рекомендуется проверка на коррозионную устойчивость, проводя тесты в агрессивной среде.

Документируйте результаты всех проверок и испытаний. Это обеспечит доступность всех данных для дальнейшего анализа и поможет в случае возникновения гарантийных случаев. Внедрение системы управления качеством повышает надежность и сокращает количество брака.

Современные технологии сварки и сборки валов

Сварка валов для строительной техники требует применения высококачественных методов и оборудования. Используйте аргонодуговую сварку (TIG) для получения чистых швов и минимального термического влияния. Этот метод подходит для тонкостенных материалов и позволяет избежать деформаций.

При сварке валов из различных марок стали рекомендовано применять метод MIG/MAG для скоростной работы. Это позволяет значительно сократить время, необходимое на сварку, при сохранении необходимой прочности шва.

Эффективность сборки валов повысится при использовании роботизированных систем. Автоматизация процессов сборки снизит вероятность человеческих ошибок и повысит качество конечного продукта. Импортные роботы, способные выполнять свары с высоким качеством и повторяемостью, становятся все более доступными.

Для повышения прочности соединений используйте преднагрев поверхности перед сваркой, особенно для материалов с высокой прочностью на сжатие. Это позволит избежать появления трещин и деформаций после сварки.

Заключительным этапом перед отправкой валов в эксплуатацию должна быть контрольная проверка с использованием неразрушающих методов контроля (НК). Ультразвуковая или радиографическая диагностика поможет выявить внутренние дефекты шва и гарантировать надежность конструкции.