Выбор инструмента и методики для проверки точности установки элементов является первостепенной задачей для достижения высокой производительности на производственном участке. Используйте 3D-сканирование для точного измерения геометрии деталей, что позволяет выявлять несоответствия на ранних этапах сборки.

Проведение регулярных калибровок оборудования, таких как токарные и фрезерные станки, обеспечит стабильность размеров конечного продукта. Рекомендуется использовать системы контроля качества, которые автоматически отслеживают отклонения от заданных параметров и сигнализируют о необходимости вмешательства.

Используйте методику «Шесть сигм», чтобы уменьшить вариации в установке деталей. Применение статистических методов в анализе процесса поможет выявить основные источники ошибок и оптимизировать рабочие процедуры на всех этапах производственного цикла.

Поддерживайте высокую квалификацию персонала через регулярные тренинги и аттестации, что позволит минимизировать человеческий фактор при установке и обеспечит соблюдение всех технических норм. Также важно внедрять современное ПО для управления производственными процессами, чтобы отслеживать и оптимизировать качество установки с помощью таких инструментов, как контрольный лист и отчеты об отклонениях.

Использование современных измерительных технологий для повышения точности установки

Для достижения высокой точности установки деталей необходимо применять лазерные и оптические измерения. Лазерные далекомеры позволяют производить измерения с точностью до микрометров на больших дистанциях, что делает их идеальными для контроля геометрии в помещении.

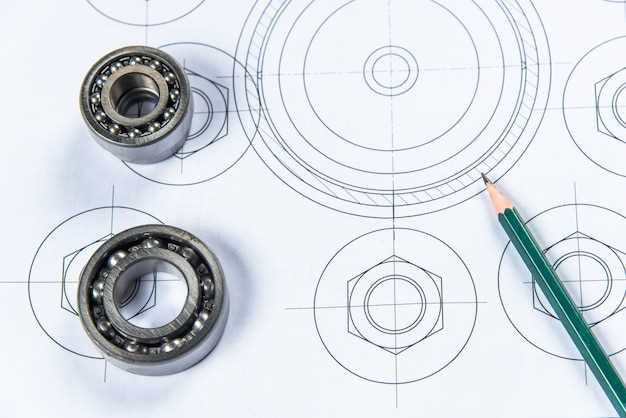

Координатно-измерительные машины (КИМ) служат для детального анализа форм и размеров объектов. Использование КИМ с автоматизированными системами контроля уменьшает человеческий фактор, ускоряя процесс проверки. Это также минимизирует возможность ошибок при установке.

Контроль качества с помощью 3D-сканеров позволяет быстро получить точные данные о поверхности компонентов. Это особенно полезно при создании сложных форм, где традиционные методы могут быть недостаточно точными. 3D-сканирование полностью интегрируется с CAD-системами, что обеспечивает синхронизацию проектирования и контроля, позволяя мгновенно выявлять несоответствия.

Установка датчиков напряжения и деформации в процессе монтажа позволит получать данные в реальном времени о состоянии конструкции. Такой подход обеспечивает возможность проведения профилактических работ до возникновения дефектов.

Интеграция измерительных технологий в производственные линии дает возможность осуществлять контроль на каждом этапе. Это требует использования специализированного программного обеспечения, которое обеспечивает автоматическую обработку данных и их анализ.

Современные технологии, такие как дополненная реальность, могут быть использованы для визуализации установочных процессов. Это помогает операторам точно следовать инструкциям, что существенно снижает ошибки монтажа и увеличивает общую производительность.

Методы контроля соответствия деталей на этапе сборки

Использование 3D-сканеров для анализа деталей перед сборкой обеспечивает высокую точность проверки геометрических параметров. Сканеры регистрируют данные о форме и размерах, что позволяет сравнивать их с эталонами и выявлять несоответствия.

Контрольный инструмент, такой как штангенциркуль или микрометр, необходим для ручной проверки размеров. Регулярная калибровка инструментов гарантирует высокую степень точности замеров и минимизацию ошибок, связанных с человеческим фактором.

Визуальный контроль остаётся одним из самых простых, но действенных методов. Ответственные сотрудники должны быть обучены выявлению дефектов и неправильного расположения деталей. Внешний осмотр, включая использование лупы или микроскопа для сложных компонентов, помогает обнаружить даже малозаметные недостатки.

Испытания на прочность и функциональность деталей после сборки позволяют удостовериться в их корректном функционировании. Проведение тестов в условиях, близких к реальным, позволяет избежать проблем на завершающем этапе производства.

Внедрение автоматизированных систем контроля качества с использованием машинного зрения позволяет значительно ускорить процесс проверки. Такие системы могут обрабатывать большое количество деталей за короткое время и обеспечивают более точные результаты по сравнению с ручным контролем.

Использование программного обеспечения для управления данными также помогает отслеживать ошибки и соответствие стандартам. Системы могут хранить данные о каждом этапе сборки, позволяя анализировать рекламации и улучшать производственные процессы.

Важно проводить обучение персонала по всем методам контроля. Знания о современных технологиях и инструментах помогут снизить вероятность ошибок и повысить качество сборки компонентов.

Влияние условий производственной среды на точность установки компонентов

Температурные колебания в производственном помещении могут существенно влиять на размеры деталей, что далее отражается на точности их установки. Рекомендуется поддерживать стабiltную температуру в диапазоне 20-22°C для большинства металлов и пластиков.

Влажность также имеет значение. Повышенная влажность может приводить к деформации древесных изделий и некоторых полимеров. Для предотвращения этих эффектов следует поддерживать уровень влажности не более 50%.

Запыленность вокруг рабочей зоны угрожает точности установки компонентов. Радиус очищения места установки должен составлять не менее 1 метра. Оборудование стоит защищать от загрязнений с помощью специальных фильтров и крышек.

Вибрации от оборудования снижают точность, поэтому рекомендуется использовать антивибрационные подушки под станками и использовать их на устойчивых основаниях.

Обеспечение адекватного освещения рабочего пространства способствует повышению точности установки. Используйте источники света, которые минимизируют тени и обеспечивают равномерное освещение.

Калибровка инструмента должна проводиться регулярно. Рекомендуется проводить эту процедуру в начале каждой смены либо перед крупными партиями изделий.