Для точного определения толщины снимаемого слоя металла необходимо использовать метод измерений, который подходит под конкретные условия обработки. Например, при фрезеровании лучше применять ультразвуковую толщинометрию. Этот метод позволяет получить данные с высокой точностью без разрушения материала.

Чтобы рассчитать нужную толщину слоя, учитывайте режимы резания, тип инструмента и свойства обрабатываемого металла. Рекомендуется испытывать несколько вариантов с минимальными толщинами и оценивать качество обработки, чтобы найти оптимальный режим для конкретной задачи. Стандартные показатели толщины снимаемого слоя варьируются от 0,1 до 1,5 мм в зависимости от технологии.

Для контроля толщины слоя используйте также оптические или магнитные методы. Важно выполнять измерения на разных участках обрабатываемой детали, чтобы учитывать возможные несоответствия и отклонения. Заключите результаты в отчет для дальнейшего анализа, что поможет в постоянном улучшении производственного процесса.

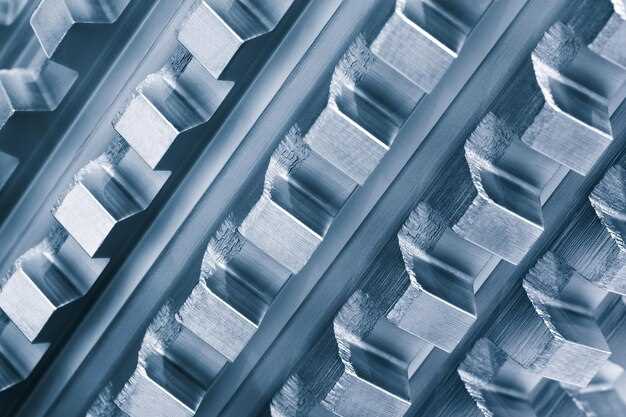

Методы измерения толщины слоя при механической обработке

Для измерения толщины слоя металла в процессе механической обработки применяют несколько методов, включая механические, оптические и электрические техники.

1. Механические методы: Использование глубиномеров и штангенциркулей позволяет точно определить толщину слоя. Механические измерения обеспечивают высокую точность, однако требуют детального контакта с обрабатываемой поверхностью.

2. Оптические методы: Включает использование микроскопов и интерферометров. Они позволяют визуализировать толщину слоя без контакта с поверхностью, что минимизирует риск повреждения. Оптические измерения применяются на полированных поверхностях.

3. Электрические методы: Использование ультразвуковых толщиномеров стало стандартом в промышленности. Эти устройства измеряют время прохождения звуковой волны через материал, что позволяет определить толщину с высокой точностью. Подходят для различных типов металлов и сплавов.

4. Рентгеновские методы: Применяются рентгеновские спектрометры для оценки толщины слоя через анализ энергетического спектра рентгеновских лучей, проходящих через металл. Этот метод часто используется для контроля качества в производстве.

Выбор конкретного метода зависит от требований к точности, условий обработки и типа материала. Рекомендуется проводить калибровку оборудования перед началом измерений для повышения надежности результатов.

Влияние параметров резания на толщину снимаемого слоя

При фрезеровании и токарной обработке скорость резания, подача и глубина резания значительно влияют на толщину снимаемого слоя. Увеличение скорости резания приводит к уменьшению толщины слоя, так как инструмент успевает обрабатывать материал быстрее, тем самым снижая нагрузку на режущие кромки.

Рекомендуется устанавливать скорость резания в диапазоне 80-200 м/мин для стали, это позволяет оптимизировать процесс и достичь необходимого снимаемого слоя от 0,1 до 0,5 мм. Для алюминия скорость можно увеличить до 300 м/мин.

Подача также критически важна. При высоких значениях подачи, превышающих 0,5-1,0 мм/об, толщина снимаемого слоя увеличивается, что может привести к перегреву инструмента и снижению его срока службы. Оптимальные значения подачи для токарных работ составляют 0,2-0,5 мм/об.

Глубина резания – еще один важный параметр. Увеличение глубины резания свыше 2-3 мм может привести к появлению вибраций и ухудшению качества поверхности. Рекомендуется поддерживать глубину в пределах 1-3 мм для большинства металлов.

Учитывайте материал инструмента. Твердосплавные и алмазные инструменты позволяют увеличивать толщину слоя за счет высокой прочности и стойкости к износу. На мягких металлах можно использовать более агрессивные режимы.

Коэффициент теплового расширения материала также влияет на толщину слоя. При использовании охлаждающих жидкостей уменьшается тепловое воздействие, что позволяет достигать большей точности обработки и снижения толщины снимаемого слоя.

Оборудование для контроля толщины снимаемого слоя в производственных условиях

Для точного определения толщины снимаемого слоя металла в производственных условиях применяется несколько типов оборудования. Основные инструменты включают ультразвуковые толщиномеры, магнитные толщиномеры и рентгеновские флуоресцентные анализаторы.

Ультразвуковые толщиномеры позволяют измерять толщину за счет отражения ультразвуковых волн от границ материала. Они подходят для различных типов металлов и обеспечивают высокую точность. Устройства могут быть как стационарными, так и переносными для удобства на производственных линиях.

Магнитные толщиномеры используют принцип магнитной индукции, что делает их идеальными для измерения покрытия на ферромагнитных материалах. Эти приборы обеспечивают быстрые результаты и часто применяются для контроля защитных покрытий, таких как краска или гальваническое покрытие.

Рентгеновские флуоресцентные анализаторы позволяют не только измерять толщину, но и определять состав материалов. Такой метод особенно полезен для анализа многослойных покрытий, где необходимо учитывать разные элементы в слое.

При выборе оборудования учитывайте тип материала, диапазон измерений и необходимую точность. Для улучшения качества контроля важно осуществлять периодическое калибровочное обслуживание инструментов.