Цементные заводы играют ключевую роль в строительстве, обеспечивая необходимый объем и качество цемента для различных строительных проектов. Они являются основной частью цепочки поставок, отвечающей за производство этого важнейшего строительного материала. Эффективное функционирование цементных заводов напрямую влияет на сроки и стоимость строительных работ.

Производственные мощности цементных заводов варьируются от мелких предприятий до крупных заводов с высокими мощностями. Наиболее распространённые методы производства включают сухой и мокрый способы, каждый из которых имеет свои особенности и влияет на характеристику конечного продукта. Сухой способ, используемый большинством современных заводов, обеспечивает более низкое потребление энергии и меньшие выбросы вредных веществ.

Качество цемента зависит от сырьевых материалов и технологических процессов. Стандартизация и контроль на всех этапах производства, от добычи до упаковки, являются необходимыми для обеспечения надлежащего качества продукции. Кроме того, современные заводы активно внедряют инновационные технологии, такие как использование альтернативных источников энергии и вторичных материалов, что способствует снижению негативного воздействия на окружающую среду.

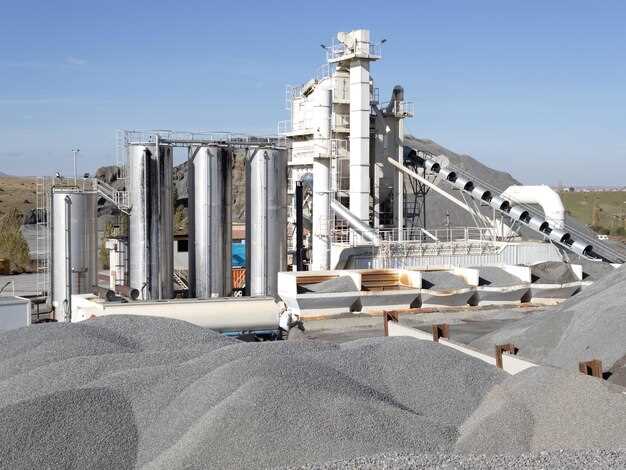

Технологические процессы производства цемента на современных заводах

Производство цемента включает несколько критически важных этапов: подготовка сырья, его обжиг и последующая переработка. Для достижения необходимого качества и характеристик цемента каждый этап должен выполняться с высокой точностью.

Первый этап – это подготовка сырья, которая включает в себя дробление и измельчение известняка и глины. Оборудование для этого процесса должно обеспечивать необходимую фракцию для последующей обработки. Существуют системы, которые позволяют контролировать степень измельчения в реальном времени.

На этапе формирования однородной смеси используются специальные агрегаты, где сырьё смешивается в нужных пропорциях. Это критически важно для обеспечения равномерных свойств конечного продукта.

Обжиг сырья – ключевой процесс, происходящий в шахтных печах или ротационных печах с высокой температурой (до 1450°C). В этой стадии происходит кальцинация карбонатов, образование клинкера. Важно поддерживать стабильные температурные режимы для избежания недостаточной или избыточной обжарки.

После обжига полученный клинкер охлаждается и измельчается. В этом процессе добавляются различные добавки, такие как гипс для регулирования времени схватывания. Мельницы, используемые на этом этапе, должны обеспечивать минимальные потери энергии и выделения пыли.

Качество цемента проверяется на различных стадиях производства: от сырьевых материалов до готового продукта. Важным аспектом является внедрение систем автоматизации, которые позволяют отслеживать и контролировать параметры в реальном времени, обеспечивая высокую степень контроля.

Современные заводы также используют технологии повторного использования ресурсов и экологически чистые методы, что способствует снижению общего воздействия на окружающую среду. Внедрение альтернативных видов топлива и золоотвалных технологий позволяет уменьшить выбросы CO2.

Еще одним направлением является оптимизация логистики. Современные заводы стараются минимизировать затраты на перевозку за счёт оптимального расположения производственных мощностей и использования различных транспортных средств для доставки как сырья, так и готового цемента.

Таким образом, комбинация современных технологий и автоматизированных процессов позволяет цементным заводам достигать высокой эффективности и качества продукции, что является важным фактором в строительной отрасли.

Влияние качества цемента на долговечность строительных конструкций

Для обеспечения долговечности строительных конструкций необходимо использовать цемент с высокими показателями прочности и устойчивости к агрессивным средам. Чем выше марка цемента, тем больше его механическая прочность и водостойкость. Рекомендуется применять марки не ниже М400 для значительных нагрузок и М500 для сооружений с повышенными эксплуатационными требованиями.

Качественный цемент должен иметь малое содержание примесей, которые могут снижать его долговечность. Например, содержание сульфатов должно находиться в пределах 1-2%, чтобы избежать коррозии арматуры и разрушения бетона. Также важно учитывать степень водопоглощения цемента; показатель ниже 10% является предпочтительным.

Использование добавок может улучшить характеристики цемента. Полуэлитный заполнитель или пластификаторы снижают водопотребность и улучшают механическую прочность. Добавки, такие как силикатные, могут увеличить стойкость к серным кислотам и другим агрессивным веществам.

Тщательное контроль качества цемента на всех этапах – от производства до применения – не менее важно. Лабораторные испытания, система досье на сырье и соблюдение стандартов ГОСТ обеспечат надежность конструкции. Рекомендуется проводить регулярные проверки на прочность и показатели усадки, чтобы выявить возможные проблемы на ранних стадиях.

Важно учитывать и технологию укладки. Для достижения максимальной прочности бетона, соотношение воды и цемента должно быть оптимальным (приемлемо 0,4-0,6 для большинства применений). Высокая влажность и низкие температуры могут влиять на процессы затвердевания, поэтому меры по контролю условий должны быть всегда в наличии.

Подводя итог, качественный цемент, правильное его использование и контроль условий эксплуатации – ключевые факторы для обеспечения долговечности и надежности строительных конструкций.

Экологические аспекты работы цементных заводов и их минимизация

Снижение углеродных выбросов можно достичь с помощью внедрения технологий улавливания и хранения углерода (CCS). Эти системы способны улавливать до 90% углекислого газа, выделяемого в процессе производства. Инвестиции в подобные технологии сокращают экологический след заводов.

Использование альтернативных сырьевых материалов, таких как шлаки и золоотходы, способствует уменьшению потребности в первичном сырье и снижению загрязнения окружающей среды. Замещение до 30% клинкера в цементе позволяет снизить выбросы на 15-25%.

Оптимизация процесса сжигания, включая установку высокоэффективных горелок и системы контроля температуры, может обеспечить более полное сжигание сырья. Это не только сокращает выбросы, но и экономит энергию.

Внедрение замкнутых водооборотов исключает сброс сточных вод в природные водоемы. Эффективная система управления водными ресурсами позволяет существенно снизить негативное воздействие на экосистемы.

Обучение персонала вопросам экологической безопасности и внедрение корпоративных экологических стандартов способствуют формированию культуры соблюдения экологических норм. Это важно для повышения осведомленности о последствиях производственной деятельности.

Системы мониторинга и учета выбросов в реальном времени позволяют оперативно реагировать на превышение норм. Применение таких технологий дает возможность своевременно выполнять мероприятия по снижению загрязнений.