Для выбора подходящего центра токарного станка важно учитывать тип обрабатываемой детали и предполагаемые технологии. Стандартные центры отличаются по конструкции и рабочим параметрам. Наиболее распространенные типы включают патронные, конусные и плавающие центры. Каждый из них предназначен для специфических задач. Например, патронные центры удобны для зажима деталей различной формы благодаря своей универсальности.

Устройство центров токарных станков также варьируется. Патронные центры могут быть трех- или четырехкулачковыми, что обеспечивает надежную фиксацию. Конусные центры, наоборот, служат для точного центрирования, что критично на высоких скоростях обработки. Плавающие центры обеспечивают свободу перемещения детали, что минимизирует риск появления натяжения и повреждений при обработке.

При выборе центра необходимо учитывать точность обработки, скорость работы и легкость в эксплуатации. Правильный выбор влияет на качество готовой детали и эффективность производственного процесса. Рекомендуется изучить характеристики каждого типа центра, чтобы избежать проблем с производительностью и достичь оптимальных результатов.

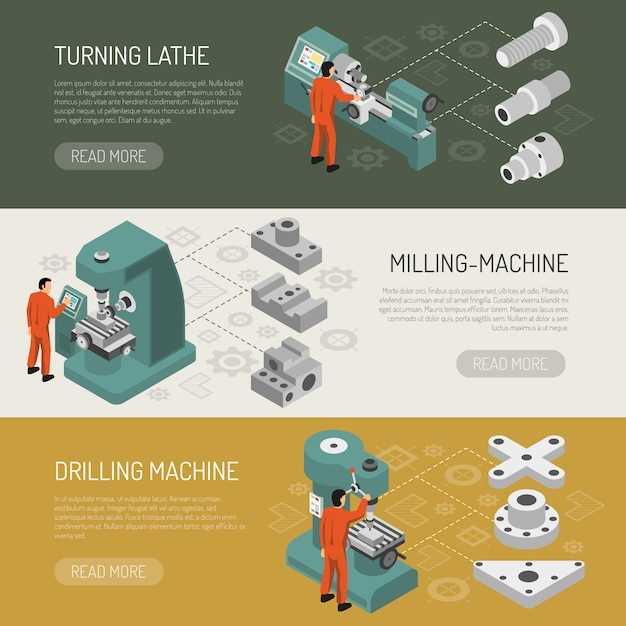

Центры токарных станков: виды и устройство

Центры токарных станков делятся на несколько основных видов: суппорты, центробежные и бесцентровые. Каждый из них выполняет уникальные функции. Суппорт обеспечивает удержание и вращение детали, служит для изменения положения инструмента. Центробежные используются для обработки заготовок, находящихся в свободном вращении. Бесцентровые центры позволяют обрабатывать детали без фиксированного положения, что повышает гибкость процесса.

По устройству центры могут быть передними или задними. Передние центры располагаются на шпинделе, фиксируя заготовку в начале процесса. Задние центры поддерживают деталь на заднем конце, обеспечивая стабильность в процессе обработки. Также существуют конические и плоские центры, где форма определяет степень фиксации и точности.

Материалы изготовления центров имеют значительное влияние на их долговечность и качество работы. Чаще всего для производства используются твердые сплавы и сталь с высокой прочностью. В процессе эксплуатации центры подвержены износу, поэтому их периодическая замена необходима для поддержания высокой производительности. При выборе центров стоит учитывать тип обрабатываемого материала и параметры точности, чтобы обеспечить оптимальные условия для работы.

Такжe, современные токарные станки могут иметь автоматические центры, которые увеличивают производительность благодаря программируемому контролю. Эти устройства сокращают время настройки и повышают точность обработки деталей. Внедрение таких решений может существенно упростить рабочий процесс и увеличить его эффективность.

Типы центров токарных станков и их особенности

Существуют различные типы центров токарных станков, каждый из которых имеет свои уникальные характеристики и предназначение.

- Шпиндельные центры

Используются для обработки деталей с осевым расположением. Часто применяются в массовом производстве. Обеспечивают высокую стабильность и точность при работе с длинными заготовками.

- Центры для токарной обработки с подачей

Обеспечивают возможность горизонтальной и вертикальной подачи инструмента. Идеальны для сложных деталей, требующих различных углов обработки.

- Конусные центры

Применяются для обеспечения вращения деталей, подверженных внешним нагрузкам. Конусообразная форма позволяет добиться перенаправления сил на заготовку.

- Струйные центры

Используются для обработки материалов, требующих струйного охлаждения. Обладают особой конструкцией, позволяющей эффективно использовать охлаждающие жидкости.

- Универсальные центры

Предназначены для выполнения различных операций с изменением положения рабочего инструмента. Очень гибкие в использовании, подходят для малосерийного производства.

- Автоматические центры

Рекомендуются для массового производства. Оснащены системами автоматизации, что минимизирует вмешательство оператора и повышает скорости обработки.

Каждый тип центра выбирается в зависимости от задач производства, требуемой точности и характеристик обрабатываемого материала.

Конструктивные элементы центров токарных станков

Опора – основа, на которой монтируется весь станок. Она должна обеспечивать стабильность и минимизировать вибрации. Опоры часто изготавливаются из чугуна или стали.

Суппорт – устройство, предназначенное для удержания инструмента и перемещения его вдоль заготовки. Суппорты могут быть различных типов, включая горизонтальные и вертикальные.

Шпиндель – ключевой элемент, который обеспечивает вращение заготовки. Шпиндель должен иметь высокую прочность и быть точно отбалансированным для минимизации вибраций.

Патрон – устройство, которое фиксирует заготовку на шпинделе. Патроны бывают кулачковыми и магнитными. Каждый тип имеет свои преимущества в зависимости от типа обработки.

Передвижной стол – конструкция, на которой закрепляются обрабатываемые детали. Столы могут быть как неподвижные, так и перемещаемые по осям X и Z для большей универсальности обработки.

Редуктор – механизм, который обеспечивает управление вращением шпинделя с необходимыми оборотами. Редукторы могут быть как механическими, так и электрическими.

Электроника управления – системы, обеспечивающие автоматизацию процессов, контроль за параметрами работы и защиту оборудования от перегрузок.

Понимание функциональности и конструкции этих элементов позволяет оптимизировать работу токарного станка и повысить качество обработки изделий.

Практическое применение центров токарных станков в промышленности

Центры токарных станков используются для обработки деталей с высокой точностью, что критично в машиностроении, авиастроении и производстве автомобилей. Они позволяют обрабатывать металлические, пластиковые и деревянные заготовки с минимальными отклонениями.

Для массового производства автокомпонентов центры обеспечивают быстрое и качественное изготовление валов, шестерен и других деталей, исключая ручной труд и улучшают производственные циклы.

В авиастроении важна высокая точность обработки: примеры применения центров – изготовление конструктивных элементов и деталей двигателей. Это требует строгого соблюдения допусков в сотые доли миллиметра.

Также центры находят применение в производстве медицинского оборудования, где детали должны соответствовать строгим стандартам качества. Линии по производству имплантов и хирургических инструментов используют токарные центры для обеспечения точности и повторяемости каждой детали.

Использование автоматизации и ЧПУ в токарных станках способствует оптимизации процессов. Это снижает вероятность человеческой ошибки и увеличивает производительность за счёт сокращения времени на настройку машин и обмен инструментов.

Клиенты, работающие в сферах высоких технологий, например, производители оптики, также применяют токарные центры для создания прецизионных линз и аксессуаров. Их возможность работать с малыми партиями и высоким качеством делает центры незаменимыми.