Для повышения надежности строительных машин необходимо использовать высококачественные смазочные материалы, которые уменьшают трение между движущимися частями. Оптимально подбирать масла с низким коэффициентом трения, которые обеспечивают длительный срок службы узлов и агрегатов. Рекомендуется проводить регулярные замены масла и фильтров, следуя указаниям производителя.

На этапе проектирования машин целесообразно применять конструкции, минимизирующие контакты и износ. Например, использование подшипников с полимерными вставками может значительно снизить трение. Также стоит рассмотреть возможность внедрения новых технологий, таких как магнитные подшипники, которые практически исключают необходимость смазки.

Проведение регулярного мониторинга состояния узлов с помощью методов диагностики, таких как ультразвуковая или тепловизионная съемка, поможет своевременно выявлять и устранять причины Increased friction. Таким образом, интеграция современных методов контроля и улучшение конструкции агрегатов обеспечит высокую надежность строительной техники.

Выбор и применение высококачественных смазочных материалов

При выборе смазочных материалов для строительных машин следует ориентироваться на спецификации производителя техники. Использование масла, соответствующего стандартам API или ACEA, обеспечит необходимую защиту узлов и агрегатов, минимизируя трение.

Силиконовые смазки подходят для тяжелых условий работы, так как выдерживают высокие температурные колебания и не теряют своих свойств. Для подшипников предпочтительны литиевые пасты, которые обеспечивают длительную защиту от износа.

Важно учитывать срок службы смазочных материалов. Например, синтетические жидкости имеют больший ресурс использования по сравнению с минеральными. Регулярная замена масла каждые 250-500 часов работы позволит поддерживать оптимальные условия эксплуатации.

При покупке смазки обратите внимание на упаковку и маркировку. Продукция от известных брендов обеспечивает высокое качество и подтвержденные характеристики. Не забывайте о необходимости соблюдения условий хранения, так как это также влияет на свойства смазывающих материалов.

Использование смазочных материалов с добавлением специальных присадок, таких как антифрикционные компоненты, значительно снижает коэффициент трения, что продлевает срок службы техники. Выбор правильной смазки – залог надежной работы строительных машин.

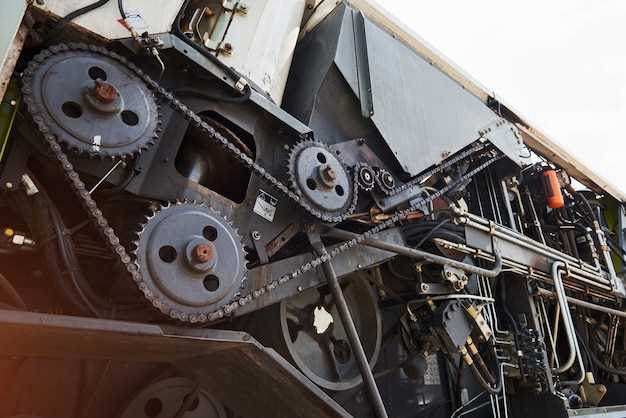

Оптимизация конструктивных решений для уменьшения трения

Для снижения трения в строительных машинах рекомендуется применять подшипники с низким коэффициентом трения, такие как подшипники с магнитной левитацией или керамические подшипники. Керамические подшипники обладают высокой твердостью и малым весом, что снижает энергозатраты.

Использование технологических смазок с низким коэффициентом трения, таких как синтетические масла, существенно увеличивает срок службы механизмов. Смазка с добавлением твердых частиц, например, дисульфида молибдена, дополнительно снижает трение в критически нагруженных узлах.

Отказ от традиционных металлических пар трения в пользу полимерных композитов и пластиковых материалов позволяет значительно уменьшить износ и, соответственно, трение между движущимися частями. Для условий жесткой эксплуатации эффективно использовать полимеры с добавлением углеродного волокна.

Оптимизация форм элементов конструкции также важна. Применение поверхности с низким шероховидностью, а также специальных форм зубьев в齿轮ных передачах снижает контактные напряжения и уменьшает трение.

Регулярное техническое обслуживание и контроль состояния системы смазки помогут поддерживать оптимальные рабочие параметры и снизить трение, что, в свою очередь, улучшит надежность машин.

Регулярный мониторинг и обслуживание узлов машин

Каждый узел следует проверять не реже чем раз в месяц. Это включает анализ уровня смазочных материалов. Убедитесь, что масла и смазки соответствуют спецификациям производителя. Проводите замену масел в соответствии с рекомендациями, чтобы избежать перегрева и износа деталей.

Особое внимание следует уделить системам охлаждения. Регулярно очищайте радиаторы и проводите проверки на наличие утечек антифриза. Забитые радиаторы могут привести к перегреву мотора и дополнительному трению.

Важна проверка состояния уплотнительных элементов. Они предотвращают попадание пыли и грязи в узлы, что снижает износ. Убедитесь, что все сальники и прокладки в удовлетворительном состоянии, заменяйте поврежденные немедленно.

Рекомендуется использовать инструменты для диагностики, такие как виброметры и термометры, что позволит выявить потенциальные проблемы на ранних стадиях. Проводите балансировку и выравнивание узлов, особенно в редукторах и валках, это снизит трение и уменьшит риск поломок.

Полезно вести журнал обслуживания, фиксируя все проделанные работы и наблюдения. Это поможет анализировать тенденции и принимать решения о замене узлов или проведении дополнительных проверок. Своевременное обнаружение ненормативных отклонений позволит значительно повысить надежность работы строительной техники и уменьшить количество простоя из-за технических неисправностей.