Определение выточки в торце детали необходимо для повышения точности и качества выполнения конструкторских решений. Она служит для обеспечения точного позиционирования деталей при сборке, а также способствует улучшению внешнего вида изделий. Эффективное применение выточек помогает избежать ошибок, связанных с перекосом и неверным монтажом узлов.

Обработка выточек может осуществляться различными методами. Для тонких и точных деталей рекомендуется использовать токарную обработку с выбором подходящего инструмента, который обеспечит необходимую геометрию выточки. Стандартные параметры резания при этом могут варьироваться в зависимости от материала. Важно учитывать не только скорость резания, но и подачу, чтобы минимизировать износ инструмента и добиться высокой точности обработки.

Для более сложных форм выточек часто применяются фрезерные операции. Фрезы различных типов позволят создать требуемый профиль торца детали. Использование специализированных приспособлений позволит значительно повысить точность и однородность обработки. При необходимости также стоит обратить внимание на дополнительные операции, такие как шлифование, для достижения необходимых допусков и качества поверхности.

Выточка в торце детали: назначение и способы обработки

Выточка в торце детали выполняет несколько функциональных задач, включая улучшение соединений, облегчение установки деталей и создание пространства для уплотнительных элементов. Она может использоваться для углубления, облегающего дополнительную обработку или крепление.

Способы обработки выточек варьируются в зависимости от требований к готовой детали:

- Токарная обработка. Наиболее распространенный метод, позволяющий добиться высокой точности и качества поверхности. Подходит для стальных и алюминиевых изделий.

- Фрезерная обработка. Используется для создания сложных форм и контуров. Эффективно сочетает в себе снятие материала с плоскости и создание выточек.

- Электроэрозионная обработка. Для деталей с высокой твердостью материала. Позволяет создать детали с минимальными допусками.

- Механическая обработка с использованием холодного и горячего прессования. Дает возможность сформировать выточки за один подход, а также за счет изменения структуры материала улучшить его свойства.

Выбор способа обработки зависит от:

- Материала детали и его свойств.

- Требуемой точности и размера выточки.

- Производственной мощности и доступного оборудования.

При планировании процесса необходимо учитывать возможные деформации материала и изменения в его свойствах после обработки. Рекомендуется проводить тестирование на опытных образцах прежде чем переходить к серийному производству.

Назначение выточки в торце детали в механической обработке

Выточка в торце детали служит для создания точного посадочного места, которое обеспечивает правильную ориентацию и совместимость с другими элементами конструкции. Это позволяет уменьшить погрешности сборки, повышая качество конечного продукта.

Кроме того, выточка может использоваться для установки подшипников, втулок или уплотнительных элементов. Это гарантирует надежное сцепление и защиту от загрязнений, что особенно важно в узлах, подверженных высоким нагрузкам.

Выточки также предназначены для облегчения процесса механической обработки. Создание проходных или ненарушающих геометрических форм упрощает задачи токарной и фрезерной обработки, снижая нагрузку на инструмент и увеличивая его срок службы.

В процессе проектирования деталей необходимо учитывать размеры и расположение выточек, что способствует оптимизации веса конструкции без потери прочности. Это играет ключевую роль в серийном производстве и снижении затрат на материалы.

Методы обработки выточки: выбор и применение инструментов

Для обработки выточек используются различные инструменты, в зависимости от типа детали и требуемой точности. Разделите методы на механическую и термическую обработку, чтобы выбрать наиболее подходящий вариант.

Механическая обработка включает фрезерование, токарную обработку и сверление. Фрезерование позволяет создать сложные контуры и детализированные формы выточки. Используйте фрезы с различными профилями для оптимизации обработки. Токарная обработка эффективна для круглых деталей. Применяйте резцы с подходящими geometries для достижения необходимого качества поверхности.

Сверление удобно для создания отверстий в торце детали. Убедитесь, что выбираете сверла нужного диаметра и материала, подходящие для обрабатываемого металла. Для повышения прочности используют спиральные сверла или трикотажные сверла с твердосплавными наплавками.

В термической обработке выточки часто применяют лазерную и плазменную резку. Лазерная обработка обеспечивает высокую точность и минимальные тепловые повреждения. Плазменная резка быстрее, но может создавать более широкий термический эффект. Выбор метода зависит от требуемых параметров и характеристик детали.

При выборе инструментов учитывайте материал детали, функциональные требования и объем работ. Обязательно проводите тестирование на аналогичных материалах для оценивания производительности выбранных инструментов. Сравните стоимости используемых материалов и инструментов для оптимизации производственных затрат.

Технологические нюансы: параметры и контроль качества выточки

Контроль размеров выточки осуществляется с помощью специальных измерительных инструментов, таких как штангенциркули и микрометры. Необходимо фиксировать параметры после каждой операции, чтобы предотвратить накопление ошибок. Проверка глубины выточки требует использования глубиномера с высокоточным считыванием.

Качество поверхности выточки, включая Ra и Rz, контролируется с помощью профильных измерительных приборов. Для достижения требуемого качества поверхности стоит применять технологии финишной обработки, такие как шлифование или магнитная обработка.

Также важно учитывать жесткость закрепления детали во время обработки. Неправильная фиксация может привести к вибрациям и деформациям, что негативно скажется на конечных размерах. Использование поверочных кулачков гарантирует надежное удержание детали.

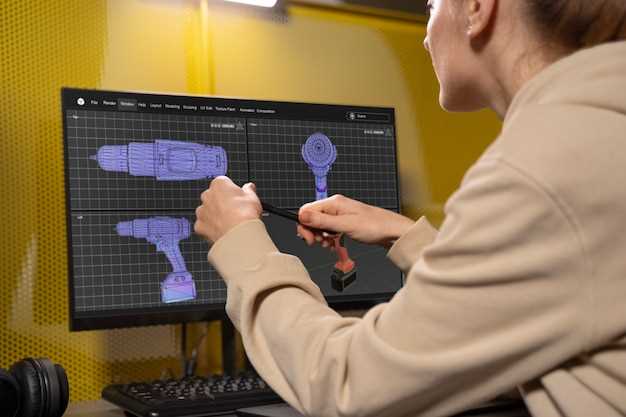

Применение методов контроля на этапе подготовки производства, таких как контроль чертежей и спецификаций, позволяет избежать ошибок еще до начала изготовления. Макетирование детали с использованием CAD/CAM-систем предоставляет возможность визуальной оценки и проверки всех параметров заранее.