Организуйте производство с помощью многорезцовых одношпиндельных полуавтоматов для повышения продуктивности. Эти машины обеспечивают одновременную обработку нескольких деталей, что сокращает время цикла. Эффективное распределение усилий между резцами минимизирует износ инструмента, снижая затраты на замену и обслуживание.

Материалы с высокой прочностью и требовательные к обработке детали становятся доступнее благодаря возможности работы с большими объемами. Автоматизация процессов позволяет сократить количество ручного труда, что снижает вероятность ошибки и повышает качество получаемых изделий. Использование таких полуавтоматов также сокращает время настройки оборудования, что особенно актуально при серийном производстве.

Многорезцовые одношпиндельные полуавтоматы обеспечивают гибкость в выборе режимов обработки и позволяют адаптироваться к изменяющимся требованиям рынка. Современные решения предлагают интеграцию с системами управления производством, что дает возможность мониторинга в реальном времени и оптимизации процессов. Инвестируйте в такие технологии, чтобы гарантировать высокую конкурентоспособность вашего производства.

Как многорезцовые полуавтоматы сокращают время обработки деталей?

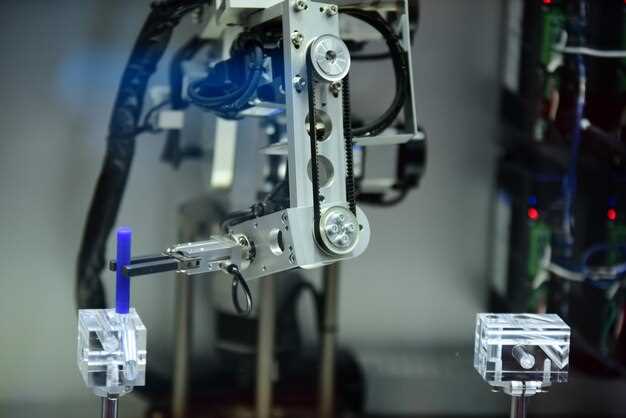

Многорезцовые полуавтоматы позволяют работать с несколькими резцами одновременно. Это снижает общее время обработки, так как многими инструменты обрабатывают деталь параллельно. Например, заменив один резец на несколько, можно увеличить производительность в несколько раз, особенно при обработке сложных форм или больших объемов.

Высокая скорость смены инструмента и возможность быстрой подстройки под различные размеры деталей также способствуют сокращению времени. Современные полуавтоматы имеют системы автоматической подачи, что минимизирует время на маневрирование и настройку.

При использовании таких механизмов, как торцевые или фрезерные устройства, возможно исполнение нескольких операций за один проход. Это уменьшает количество переходов и необходимость последующих обработок. Например, комбинированные операции резки, сверления и шлифования сокращают циклы обработки до одной на стадии обработки.

Применение современных систем управления обеспечивает алгоритмы оптимизации, что дополнительно экономит время. Автоматизированные расчеты позволяют избегать лишних затрат на переточенные детали и повышают общую скорость цикла.

Также многорезцовые полуавтоматы имеют возможность работать с различными материалами, предотвращая длительные перерывы на смену инструмента. Это делает процесс более непрерывным и сокращает время цикла.

Влияние многорезцовых технологий на качество готовой продукции

Многорезцовые технологии повышают качество готовой продукции благодаря более равномерному распределению нагрузки на инструменты и снижению деформаций в процессе обработки. Это снижает вероятность появления дефектов, таких как задиры или неровности.

При использовании многорезцовых полуавтоматов обеспечивается высокая точность обработки. Например, возможность одновременной работы нескольких резцов позволяет добиться меньших допусков на размер и форму, что непосредственно влияет на уровень соответствия изделий техническим требованиям.

Качество поверхности готовых деталей также улучшается за счёт множественного воздействия резцов. Меньшее количество проходов на обработку одной детали сокращает вероятность загрязнения и улучшает чистоту поверхности. Обычно такие поверхности обладают хорошими показателями шероховатости, что уменьшает необходимость в последующих операциях шлифования или полировки.

Кроме того, многорезцовые системы обеспечивают стабильность процесса. Меньше времени на перенастройку и более равномерный износ инструмента приводят к меньшим колебаниям характеристик готовой продукции. Это особенно актуально в серийном производстве, где важна повторяемость результатов.

Установленные системы контроля качества в многорезцовых полуавтоматах позволяют мониторить процесс в реальном времени и вносить коррективы согласно полученным данным, что ещё более повышает качество изделий. Интеграция с автоматизированными контрольными линиями даёт возможность быстрого реагирования на обнаруженные отклонения.

Экономия ресурсов: анализ затрат при использовании полуавтоматов

Применение многорезцовых одношпиндельных полуавтоматов позволяет сократить затраты на производство благодаря высокой скорости обработки деталей. Например, по сравнению с традиционными методами, экономия времени на обработку может достигать 30-50%, что напрямую влияет на снижение трудозатрат.

Снижение потребления электроэнергии также заметно. Полуавтоматы, как правило, используют энергоэффективные технологии, что позволяет снизить расходы на электроэнергию на 15-20%. При больших объемах производства эти цифры становятся значительными.

Использование полуавтоматов способствует уменьшению отходов материалов. Благодаря точности и высокому качеству реза, потери при обработке снижаются на 10-15%, что экономит средства на закупку сырья.

Инвестиции в полуавтоматы окупаются в среднем за 1-2 года, особенно в условиях массового производства. Кроме того, снижение затрат на обслуживание оборудования по сравнению с другими методами может составлять 20-30% из-за меньшего износа и увеличенного срока службы инструментов.

Постоянный контроль за затратами и производительностью с помощью современных систем мониторинга также выгоден. Инвестиции в автоматизацию управления процессом позволяют быстро выявлять узкие места и оптимизировать производственные циклы, что ведет к дополнительной экономии. Эффективная прогнозируемая загрузка помогает минимизировать простои и снизить непродуктивные расходы.