Оптимизация возвратно-поступательного движения в механизмах достигается через правильный выбор компонентов и их конструктивное исполнение. Используйте ударные механизмы и гидравлические системы для повышения надежности и точности, что особенно актуально в промышленности.

Обратите внимание на материалы для изготовления элементов, подверженных значительным нагрузкам. Алюминий, сталь и композитные материалы обеспечивают необходимую прочность и легкость конструкции. Для механизмов, работающих на высокой скорости, рекомендуется использовать специальные смазочные жидкости, которые снижают трение и износ.

Регулировка скорости движения достигается через изменение параметров приводов или с помощью вариаторных систем. Применение обратной связи из датчиков позволяет поддерживать заданные параметры, что существенно увеличивает эффективность работы механизмов.

Для расчетов механической системы используйте метод конечных элементов (МКЭ), который позволяет точно определить напряжение и деформацию в конструктивных элементах. Правильный расчет обеспечит долговечность и надежность работы машин в различных условиях эксплуатации.

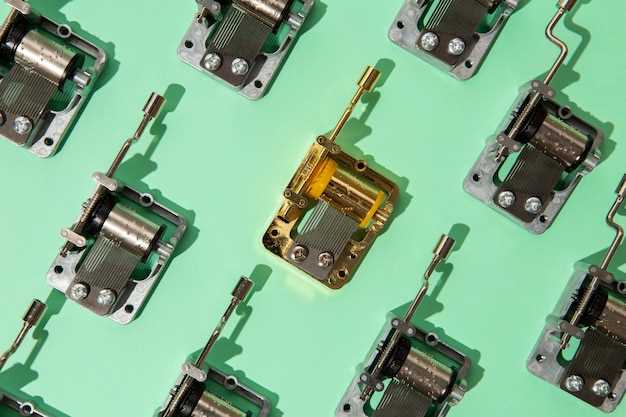

Принципы работы возвратно-поступательных механизмов

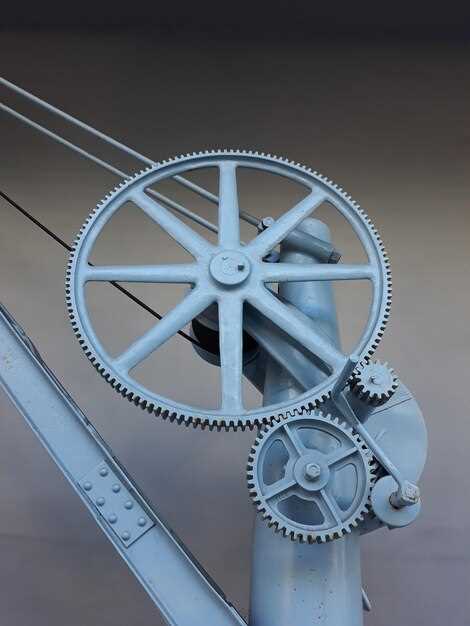

Возвратно-поступательные механизмы основаны на преобразовании кругового движения в линейное. Основная структура таких механизмов включает в себя кривошипно-шатунный механизм, которые обеспечивают этот процесс. При вращении вала кривошип заставляет шатуны двигаться вверх и вниз, что приводит к перемещению конечного элемента, например, поршня.

Ключевым компонентом является наличие соединительных элементов: шатуна, который соединяет кривошип с поршнем, и самого кривошипа, прикрепленного к валу. При повороте вала изменяется угол, создающий линейное перемещение шатуна.

Для обеспечения точности движения используются подшипники, которые снижают трение и износ механизмов. Также важна правильная настройка уплотнений, чтобы избежать утечек и повышения давления в системах, где работают поршневые насосы или компрессоры.

Различные типы механизмов обеспечивают различную скорость и силу возвратно-поступательного движения. Например, механизмы с эксцентрическими валами чаще используются для достижения высокой скорости, в то время как шатуны могут добавлять силу и крутящий момент, что критично для работы в тяжелых условиях.

Материалы для изготовления деталей играют немаловажную роль. Выбор стали, бронзы или полимеров влияет на вес, прочность и срок службы механизма. Важно, чтобы детали механизма выдерживали требуемые нагрузки и минимизировали риск поломок.

Регулировка механизмов осуществляется путем изменения длины шатуна или угла поворота кривошипа, что позволяет контролировать амплитуду движения. Точные настройки обеспечивают оптимизацию работы механизма в зависимости от условий эксплуатации.

Обслуживание и периодические проверки обеспечивают долговечность и надежность. Следует регулярно проверять состояние подшипников, состояние соединений и герметичность, чтобы избежать аварийных ситуаций.

Применение возвратно-поступательного движения в современных станках

Возвратно-поступательное движение используется в таких станках, как фрезерные и сверлильные, для выполнения точных операций обработки материалов. В фрезерных станках этот тип движения обеспечивает равномерное перемещение инструмента по материалу, что позволяет добиться высокой точности реза. Например, использование сервоприводов для управления движением повышает скорость и качество обработки, позволяя реализовать сложные контуры.

В сверлильных станках возвратно-поступательное движение обеспечивает стабильное и контролируемое перемещение сверла, что позволяет минимизировать износ инструмента и улучшить качество отверстий. Современные модели оснащаются числовым программным управлением (ЧПУ), что позволяет автоматизировать процессы и сократить время на перенастройку оборудования.

В токарных станках возвратно-поступательное движение используется для перемещения инструментов и обработки деталей с соблюдением заданных параметров. Двигатели с высоким крутящим моментом и точными редукторами позволяют сохранить необходимую силу при больших скоростях вращения заготовок.

Применение возвратно-поступательного движения также наблюдается в лазерных и плазменных резаках, где движение инструмента по заданным координатам позволяет обеспечить высокое качество реза и минимальные допуски. Внедрение систем автоматической регулировки и управления движением дает возможность модернизировать устаревшие станки, увеличивая их производительность.

Оптимизация возвратно-поступательных механизмов осуществляется путем применения современных материалов и технологий, таких как технологии 3D-печати для создания компонентов механизмов, что улучшает их долговечность и снижает вес. Это снижает потери на трение, увеличивает срок службы деталей и обеспечивает более плавное движение станка.

Методы повышения точности и надежности возвратно-поступательных механизмов

Использование высококачественных материалов для изготовления деталей возвратно-поступательных механизмов снижает вероятность деформации и увеличивает срок службы. Нержавеющая сталь и композиты, такие как карбоновые волокна, обеспечивают увеличенную стойкость к коррозии и повреждениям.

Для повышения точности перемещения механизмов применяются системы обратной связи, включающие энкодеры и датчики. Они обеспечивают контроль за положением элемента в реальном времени, что позволяет корректировать движение и уменьшать погрешности.

Оптимизация конструкции возвратно-поступательных механизмов снижает потери на трение. Применение подшипников вместо скользящих соединений улучшает эффективность работы и уменьшает износ.

Имплементация автоматических систем контроля и диагностики помогает выявить отклонения в работе механизмов. Своевременное сообщение о проблемах позволит предотвратить критические сбои в работе.

Использование численных методов моделирования во время проектирования помогает оценить динамику работы механизмов и выявить потенциальные проблемы еще на этапе разработки.

Настройка правильной геометрии и параметров соединений также играет важную роль. Точное соответствие размеров и форм деталей обеспечивает стабильность и предсказуемость в работе механизмов.

Применение современных технологий обработки, таких как ЧПУ, позволяет добиться высокой точности при производстве деталей, что в свою очередь существенно влияет на общую надежность механизма.