Выбор хромоуглеродистой стали для закалки основывается на её высоких механических свойствах и стойкости к износу. Эта сталь содержит хром, что значительно увеличивает твёрдость и прочность, а также улучшает коррозионные характеристики. Рекомендуется использовать сталь с содержанием углерода от 0,4% до 1% и хрома от 4% до 12% для достижения оптимальных результатов при термообработке.

Процесс закалки включает в себя нагрев до критической температуры (обычно 850-1000 °C) и последующее быстрое охлаждение. Это обеспечивает требуемую структуру стали, повышая её твёрдость. Однако важно учитывать необходимость последующей отпускной обработки для снятия напряжений и улучшения прочности. Рекомендуется проводить отпуск при температуре 150-200 °C в зависимости от желаемых свойств готового изделия.

Обратите внимание на область применения хромоуглеродистой стали. Она подходит для изготовления высоконагруженных деталей, таких как инструменты, режущие элементы и детали механизмов, работающих в условиях высокой нагрузки. Понимание свойств этой стали поможет добиться оптимальных результатов в производственных процессах.

Параметры химического состава хромоуглеродистых сталей

Хромоуглеродистые стали содержат углерод в диапазоне от 0,4% до 1,3% и хром от 0,5% до 5%. Углерод отвечает за увеличение твердости, а хром улучшает коррозионную стойкость и жаропрочность.

Разделение по содержаниям: Меньше 1% углерода обычно используется для деталей, требующих высокой пластичности. Содержание углерода выше 1% способствует закалке, что позволяет достигать высоких механических свойств.

Хром: При концентрации хрома свыше 1% рекомендуется для изделий, которые подвержены значительным нагрузкам и абразивному износу. Хром увеличивает устойчивость к окислению и повышает термостойкость.

Примеси: Железо, марганец, никель и молибден часто добавляют в небольших количествах для улучшения механических свойств. Например, молибден способствует повышению прочности и устойчивости к высоким температурам.

Оптимальный выбор химического состава зависит от конкретных условий эксплуатации. При необходимости закалки выбирайте высокое содержание углерода и хрома, чтобы обеспечить необходимую твердость и надежность. Разработка цветности и работа с постобработкой могут дополнительно влиять на финальную структуру стали.

Технологические процессы закалки хромоуглеродистых сталей

Закалка хромоуглеродистых сталей включает в себя несколько ключевых этапов, от подготовки до охлаждения. Процесс начинается с предвариантного нагрева промышленных сталей до температуры 800-900 °C, что обеспечивает равномерный прогрев и удаление внутреннего напряжения.

Следующий этап – закалка, которая осуществляется путём быстрого охлаждения в среде, такой как масло или вода. Важно выбирать подходящую среду, так как это влияет на структуру материала и его механические свойства. Например, закалка в масле приводит к уменьшению риска трещинообразования по сравнению с водой.

Критической точкой является температура закалки: для хромоуглеродистых сталей она колеблется в пределах 850-950 °C. Необходима точная температура, чтобы избежать ненужных фазовых превращений.

Следует учесть, что после закалки требуется восстановительная темперировка. Темперировка осуществляется при температуре 150-300 °C и служит для снижения остаточных напряжений и повышения пластичности. Этот процесс способствует улучшению механических свойств, таких как ударная вязкость и твердость.

Контроль параметров, такие как время выдержки и скорость охлаждения, критичен для достижения стабильных результатов. Рекомендуется проводить испытания на малых образцах для определения параметров, способствующих достижению желаемых свойств.

Необходимо учитывать также возможные швы и дефекты, которые могут возникнуть из-за слишком быстрого или неравномерного охлаждения. Использование термографического контроля для отслеживания температуры во время закалки может снизить риски.

Завершающим этапом является контроль механических свойств готовых изделий при помощи испытаний на твердость и прочность, что обеспечивает соответствие стандартам и требованиям конкретного применения.

Области применения и преимущества закаленных хромоуглеродистых сталей

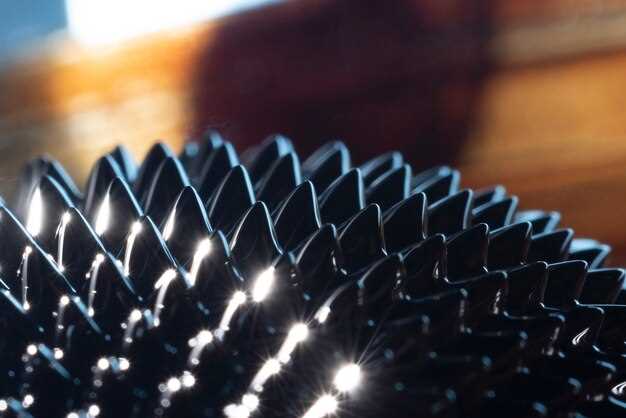

Закаленные хромоуглеродистые стали широко применяются в производстве инструментов, которые вытесняют другие материалы за счёт высокой прочности и устойчивости к износу. Применяются в изготовлении режущих инструментов, таких как сверла, фрезы и ножи, обеспечивая длительный срок службы. Эти стали также идеальны для производства подшипников, где требуется высокая жесткость и устойчивость к деформациям.

Среди преимуществ этих сталей можно выделить отличную закаливаемость и возможность достижения различных механических свойств через термическую обработку. Высокое содержание хрома увеличивает коррозионную стойкость, что делает эти стали подходящими для использования в агрессивных средах. Также они сохраняют свою задуманную форму даже при высоких температурах, что критично для деталей, работающих в условиях термического расширения.

При использовании в автомобильной и аэрокосмической промышленности закаленные хромоуглеродистые стали обеспечивают надежность и безопасность. Они часто применяются в производстве шестерен, валов и других механических компонентов, способных выдерживать большие нагрузки. Низкая склонность к износу и деформациям позволяет минимизировать сроки обслуживания и замену деталей, что предоставляет дополнительное преимущество в снижении эксплуатационных расходов.