Точная шлифовка конусных роликов требует соблюдения стандартов геометрии и качества обработки. Контролируйте параметры шлифовки: скорость вращения инструмента не должна превышать 4000 об/мин, а подача – 0,02–0,1 мм/об. Это позволит избежать перегрева и повреждения материалов.

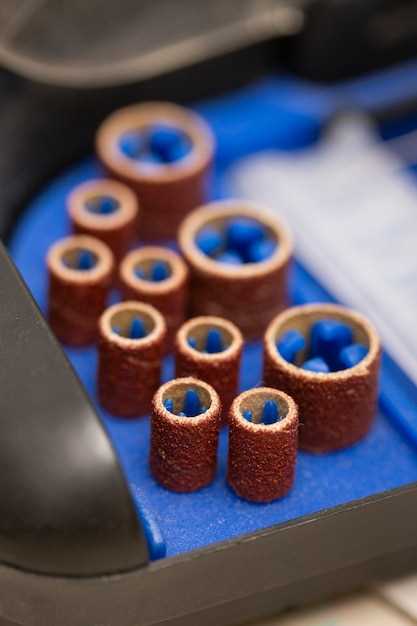

Используйте абразивные круги с зерном 100–120 для начальной обработки. На завершающем этапе переходите на круги со зерном 200–320, чтобы обеспечить необходимую чистоту поверхности. Качество финишной шлифовки влияет на долговечность и производительность конусных роликов, поэтому контроль шероховатости должен быть в пределах Ra 0,4–0,8 мкм.

Не забывайте про охлаждение инструмента в процессе шлифовки. Применение жидкостей на водной основе не только снижает температуру, но и улучшает качество обработки. Чистка и инспекция роликов после шлифовки также важны: уберите остатки абразива и проверьте геометрию под углом. Это гарантирует избежание вибраций и увеличивает срок службы роликов.

Технологические процессы шлифовки конусных роликов

При шлифовке конусных роликов используется метод глубокого шлифования. Этот процесс обеспечивает высокую точность геометрии и поверхности роликов, что критично для их дальнейшего применения.

Первым этапом является установка заготовок в станок с компьютером для контролируемого шлифования. Используются абразивные круги с зернистостью 46-80, что позволяет достичь требуемого качества поверхности.

Во время шлифования обеспечивается постоянная подача охлаждающей жидкости, снижающей температуру поверхности и предотвращающей перегрев. Это необходимо для сохранения механических свойств материала.

Обязательно контролируется уменьшение диаметра роликов в процессе шлифования. Допуски и параметры должны быть строго соблюдены, поэтому рекомендуется использовать лазерные измерительные системы для проверки размеров в реальном времени.

После завершения шлифования следует этап полировки, который улучшает гладкость поверхности и уменьшает коэффициент трения. Используется полировочное оборудование с абразивами на водной основе.

Финальной проверкой является ультразвуковая диагностика на наличие трещин и дефектов. По необходимости ролики проходят дополнительные циклы шлифования или полировки.

Точные параметры шлифовки зависят от материала, предназначения и нагрузки на ролики. Составление инструкции с конкретными параметрами для отдельных типов роликов значительно улучшает качество обработки и продляет срок службы деталей.

Выбор абразивных материалов для оптимальной шлифовки

Для шлифовки конусных роликов рекомендованы следующие абразивные материалы:

Корунд (оксид алюминия) подходит для обработки стали и обладает высокой прочностью. Размер зерна выбирается в диапазоне P80-P120 для более грубой шлифовки и P150-P320 для финишной обработки.

Карбид кремния эффективен при работе с легированными сталями и чугуном. Мелкозернистые абразивы (P400 и выше) используются для получения гладкой поверхности.

Альтернативные абразивы такие как диамантовые или кубические бориды (CBN) применяются для высокоточных операций. Эти материалы обеспечивают долговечность и стабильность при обработке некоторых сплавов.

При выборе абразивов учтите характер обрабатываемого материала, требуемую степень шероховатости и условия работы. Подходящая комбинация этих факторов обеспечит оптимальный результат шлифовки.

Контроль качества и диагностика готовых конусных роликов

Используйте ультразвуковую диагностику для проверки целостности материала конусных роликов. Этот метод позволяет выявить внутренние дефекты, такие как трещины или включения, которые могут повлиять на эксплуатационные характеристики.

Проверьте геометрические параметры с помощью 3D-координатного измерительного устройства. Точное соответствие размерам и форме необходимо для правильной установки и функционирования роликов в механизмах.

Анализируйте поверхность роликов на наличие рисок и неровностей с помощью оптических методов визуализации. Отсутствие повреждений на поверхности влияет на уменьшение износа в процессе эксплуатации.

Используйте метод магнитного контрольного сварного шва для оценки возможной коррозии или износа. Эта техника позволит обнаружить риски, связанные с качеством стальных компонентов.

Проводите испытания на прочность, используя статические и динамические нагрузки. Эти тесты помогут определить надежность роликов в условиях высоких нагрузок, характерных для работы машин.

Записывайте результаты каждого контроля и используйте их для анализа предстоящих производственных циклов. Сопоставление данных с историей производства позволяет своевременно выявлять тенденции и оптимизировать процессы. Важно соблюдать стандарты ISO для тестирования качества.